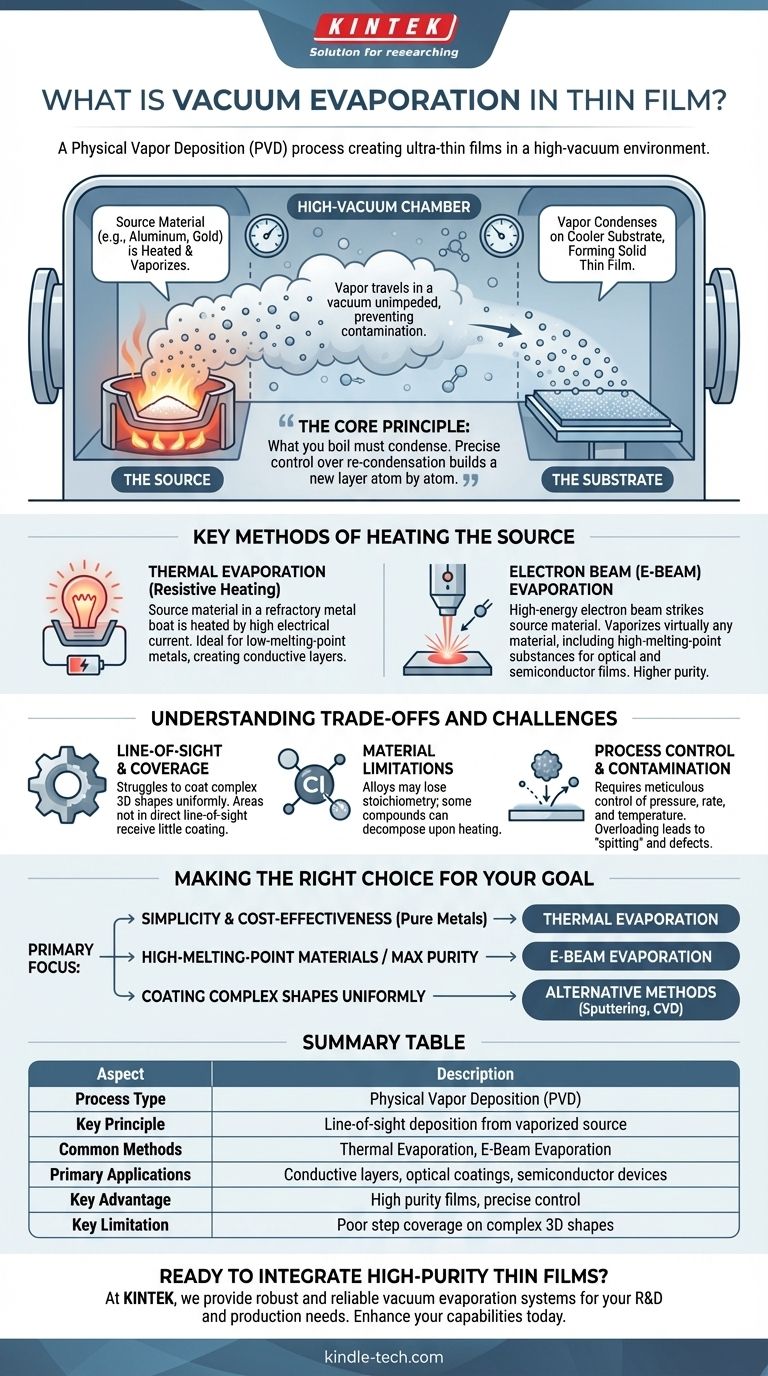

En esencia, la evaporación al vacío es un proceso de deposición física de vapor (PVD) que se utiliza para crear películas extremadamente delgadas de un material sobre una superficie, conocida como sustrato. La técnica implica calentar un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos o moléculas vaporizados viajan a través del vacío y se condensan sobre el sustrato más frío, formando una película delgada sólida y uniforme.

El principio fundamental detrás de la evaporación al vacío es simple: lo que se hierve debe condensarse. Al calentar un material en un vacío para convertirlo en gas, se puede controlar con precisión su recondensación sobre una superficie objetivo, construyendo una nueva capa átomo por átomo.

El Principio Central: De Sólido a Vapor a Película

La evaporación al vacío es un método de deposición de línea de visión que se basa en una transformación física sencilla. Comprender el papel de cada componente es clave para entender el proceso.

Por qué es Esencial un Vacío

Un entorno de alto vacío (baja presión) es fundamental por dos razones. Primero, elimina el aire y otras moléculas de gas que podrían reaccionar y contaminar el material vaporizado.

En segundo lugar, permite que los átomos vaporizados viajen directamente al sustrato sin colisionar con otras partículas. Este camino sin obstáculos es esencial para crear una película uniforme y pura.

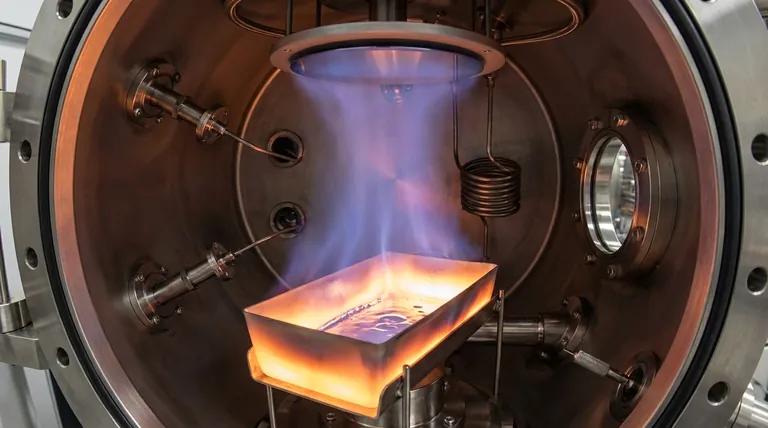

El Paso de Vaporización (La Fuente)

Un material fuente, como un metal puro como el aluminio o el oro, se coloca dentro de la cámara de vacío. Luego, esta fuente se calienta intensamente hasta que comienza a hervir y evaporarse, liberando una nube de vapor.

El Paso de Deposición (El Sustrato)

La nube de vapor se expande y viaja a través de la cámara, llegando finalmente al sustrato. Debido a que el sustrato se mantiene a una temperatura más fría, el vapor se condensa nuevamente en un sólido al contacto, acumulando gradualmente la película delgada deseada.

Métodos Clave para Calentar la Fuente

La principal diferencia entre los tipos de evaporación al vacío radica en cómo se calienta el material fuente. El método elegido depende del material que se deposita y de la calidad de película requerida.

Evaporación Térmica (Calentamiento Resistivo)

Este es el método más común y sencillo. El material fuente se coloca en una "barca" o filamento enrollado hecho de un metal refractario como el tungsteno. Se pasa una alta corriente eléctrica a través de la barca, lo que hace que se caliente rápidamente y vaporice el material que contiene.

Este método es ideal para depositar materiales con puntos de fusión más bajos, como metales puros, y se utiliza ampliamente para crear capas eléctricamente conductoras.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos, como cerámicas o metales refractarios, la evaporación térmica es insuficiente. La evaporación por haz de electrones utiliza un haz de electrones de alta energía, guiado por campos magnéticos, para golpear y calentar directamente el material fuente.

La energía intensa y enfocada puede vaporizar prácticamente cualquier material. Esto permite películas de mayor pureza y la deposición de una gama más amplia de sustancias, incluidos óxidos y dieléctricos para aplicaciones ópticas y de semiconductores.

Comprender las Compensaciones y Desafíos

Aunque es potente, la evaporación al vacío no está exenta de limitaciones. El éxito depende de navegar varias variables clave del proceso y restricciones inherentes.

Línea de Visión y Cobertura

Debido a que el vapor viaja en línea recta desde la fuente hasta el sustrato, este método tiene dificultades para recubrir formas tridimensionales complejas de manera uniforme. Las áreas que no están en la "línea de visión" directa de la fuente recibirán poco o ningún recubrimiento.

Limitaciones del Material

No todos los materiales son adecuados para la evaporación. Las aleaciones pueden ser difíciles de depositar con una estequiometría precisa, ya que los elementos constituyentes pueden tener diferentes tasas de evaporación. Algunos compuestos también pueden descomponerse o reaccionar al calentarse, cambiando su composición química durante el proceso.

Control del Proceso y Contaminación

Lograr una película perfectamente uniforme y pura requiere un control meticuloso de la presión de vacío, la tasa de deposición y la temperatura. Sobrecargar el material fuente puede provocar "salpicaduras", donde partículas enteras son expulsadas sobre el sustrato, creando defectos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta depende completamente de su material, presupuesto y las propiedades de película deseadas.

- Si su enfoque principal es la simplicidad y la rentabilidad para metales puros: La evaporación térmica es la ruta más directa y económica para aplicaciones como la creación de contactos conductores.

- Si su enfoque principal es depositar materiales de alto punto de fusión o lograr la máxima pureza: La evaporación por haz de electrones proporciona la energía y el control necesarios para películas ópticas y de semiconductores avanzadas.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: Debe considerar métodos alternativos como la pulverización catódica (sputtering) o la Deposición Química de Vapor (CVD), que no dependen de la deposición por línea de visión.

En última instancia, la evaporación al vacío es una técnica fundamental para construir las estructuras microscópicas que impulsan nuestra tecnología moderna.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Clave | Deposición por línea de visión a partir de material fuente vaporizado |

| Métodos Comunes | Evaporación Térmica, Evaporación por Haz de Electrones (E-Beam) |

| Aplicaciones Principales | Capas conductoras, recubrimientos ópticos, dispositivos semiconductores |

| Ventaja Clave | Películas de alta pureza, control preciso de la deposición |

| Limitación Clave | Mala cobertura de escalones en formas 3D complejas |

¿Listo para integrar películas delgadas de alta pureza en su I+D o producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y confiables, incluidos sistemas de evaporación al vacío, para satisfacer las demandas precisas de su laboratorio. Ya sea que esté trabajando en el desarrollo de semiconductores, creando recubrimientos ópticos avanzados o diseñando nuevos materiales, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de deposición de películas delgadas y descubrir cómo KINTEK puede mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Qué es el endurecimiento por vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Cuál es el propósito principal del temple? Lograr Dureza y Resistencia Precisas en Metales

- ¿Por qué es necesario un horno de recocido de alto vacío para TiCrN después de la irradiación? Prevenir la oxidación y restaurar la estabilidad

- ¿Qué condiciones ambientales proporciona un horno de alta temperatura de alto rendimiento? Guía experta de simulación de alta temperatura

- ¿Cuál es el papel de los hornos de sinterización por plasma de chispa (SPS) en la fabricación de aleaciones de titanio biomédicas como Ti-Nb-Zr?

- ¿Por qué el método de enfriamiento de un horno de alta temperatura es fundamental para los valores Luxan de la RHA? Optimice su reactividad de RHA

- ¿Qué es el recocido a alta temperatura? Una herramienta de precisión para la ingeniería de materiales a nivel atómico

- ¿Qué temperatura tiene el tratamiento térmico de endurecimiento? Domine el rango crítico para una dureza superior del acero