En esencia, el endurecimiento por vacío es un proceso de tratamiento térmico de alta pureza. Implica calentar un componente metálico a una temperatura específica en un entorno libre de oxígeno y luego enfriarlo rápidamente para aumentar su dureza y resistencia. Al realizar el ciclo de calentamiento en el vacío, el proceso evita reacciones superficiales como la oxidación, lo que da como resultado una pieza limpia y brillante que a menudo no requiere ningún acabado mecánico adicional.

La ventaja principal del endurecimiento por vacío es su capacidad para fortalecer un metal sin comprometer su superficie. Al eliminar el oxígeno, proporciona una pieza que no solo está endurecida internamente, sino que también tiene un acabado superior y sin cascarilla directamente al salir del horno.

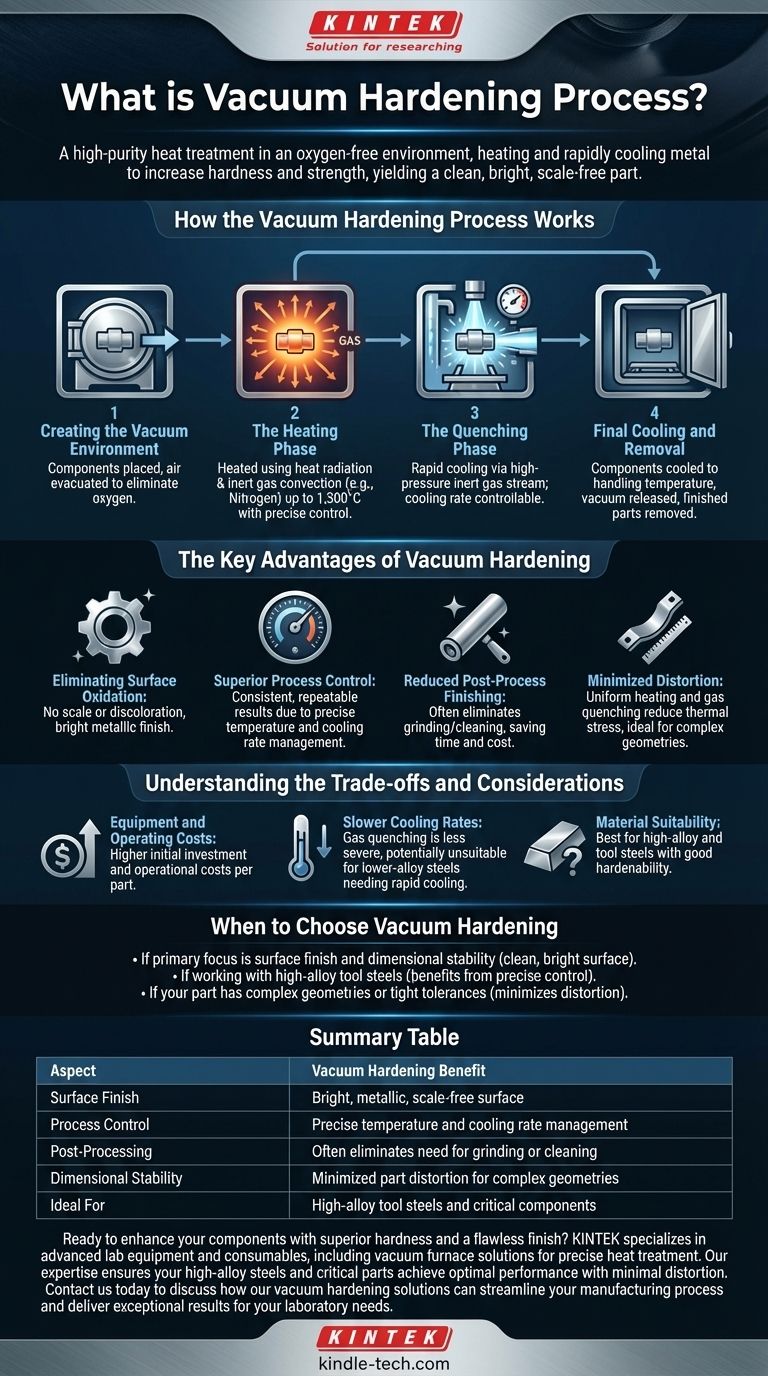

Cómo funciona el proceso de endurecimiento por vacío

El proceso es una operación precisa de múltiples etapas que tiene lugar completamente dentro de un horno de vacío sellado. Cada paso se controla cuidadosamente para lograr las propiedades deseadas del material.

Creación del entorno de vacío

El primer paso es colocar los componentes en el horno y eliminar el aire. Esta evacuación crea un vacío, eliminando el oxígeno y otros gases atmosféricos que podrían reaccionar con el metal a altas temperaturas.

La fase de calentamiento

Una vez establecido el vacío, se calienta el material. Esto se realiza mediante una combinación de radiación de calor y calentamiento por convección con un gas inerte, como el nitrógeno. Las temperaturas pueden alcanzar hasta 1.300 °C, y los controles modernos de los hornos permiten una gestión de la temperatura extremadamente precisa y uniforme.

La fase de temple (Quenching)

Para lograr la dureza, el componente calentado debe enfriarse rápidamente en un proceso llamado temple (quenching). En el endurecimiento por vacío, esto se logra utilizando un chorro de gas inerte a alta presión, generalmente nitrógeno. La velocidad de enfriamiento se puede controlar con precisión ajustando la presión y el flujo del gas.

Enfriamiento final y extracción

Después del temple rápido, los componentes se enfrían a una temperatura de manipulación, se libera el vacío y se extraen las piezas terminadas del horno.

Las ventajas clave del endurecimiento por vacío

Elegir el endurecimiento por vacío sobre otros métodos proporciona varios beneficios distintos relacionados con la calidad, la consistencia y la integridad final de la pieza.

Eliminación de la oxidación superficial

El beneficio principal es la prevención de la oxidación. Sin presencia de oxígeno, la superficie del metal no forma cascarilla ni decoloración, lo que resulta en un acabado metálico brillante.

Control superior del proceso

Los hornos de vacío ofrecen un control excepcional tanto de la temperatura como de las velocidades de enfriamiento. Esta precisión garantiza que el endurecimiento sea consistente y repetible en todo un lote de piezas, lo que conduce a resultados fiables y predecibles.

Reducción del acabado posterior al proceso

Debido a que las piezas salen del horno limpias y brillantes, a menudo se elimina por completo la necesidad de operaciones secundarias como rectificado, chorreado con arena o limpieza química. Esto ahorra tiempo y costes significativos en el flujo de trabajo de fabricación.

Distorsión minimizada

El calentamiento controlado y uniforme y el temple con gas inherentes al proceso de vacío minimizan el estrés térmico impuesto al componente. Esto conduce a una menor distorsión, lo cual es especialmente crítico para piezas con geometrías complejas o tolerancias dimensionales ajustadas.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el endurecimiento por vacío es un proceso especializado con consideraciones específicas.

Costos de equipo y operación

Los hornos de vacío son equipos sofisticados y costosos. Esta inversión inicial y los costos operativos implican que el proceso es típicamente más caro por pieza que el endurecimiento en atmósfera convencional.

Velocidades de enfriamiento más lentas

El temple con gas, aunque altamente controlable, es generalmente menos severo que el temple en un medio líquido como aceite o agua. Esto significa que puede no ser adecuado para algunos aceros de baja aleación que requieren una velocidad de enfriamiento extremadamente rápida para lograr la dureza total.

Idoneidad del material

El proceso es más adecuado para aceros para herramientas y de alta aleación que tienen una buena "templabilidad", es decir, la capacidad de endurecerse durante un proceso de enfriamiento más lento. Los materiales que requieren un temple muy agresivo pueden no ser candidatos ideales para este método.

Cuándo elegir el endurecimiento por vacío

La elección de su material y los requisitos finales de la pieza determinarán si el endurecimiento por vacío es el enfoque correcto.

- Si su enfoque principal es el acabado superficial y la estabilidad dimensional: El endurecimiento por vacío es ideal para piezas donde una superficie limpia y brillante es crítica, eliminando la necesidad de mecanizado posterior al tratamiento térmico.

- Si está trabajando con aceros para herramientas de alta aleación: Estos materiales se benefician enormemente del control preciso de temperatura y enfriamiento de un horno de vacío, lo que garantiza resultados de endurecimiento consistentes y predecibles.

- Si su pieza tiene geometrías complejas o tolerancias ajustadas: El calentamiento uniforme y el temple con gas controlado minimizan la distorsión en comparación con los métodos de temple líquido más severos.

En última instancia, el endurecimiento por vacío es la opción principal cuando la integridad final de la superficie de un componente es tan importante como su dureza interna.

Tabla de resumen:

| Aspecto | Beneficio del endurecimiento por vacío |

|---|---|

| Acabado superficial | Superficie brillante, metálica y sin cascarilla |

| Control del proceso | Gestión precisa de la temperatura y la velocidad de enfriamiento |

| Post-procesamiento | A menudo elimina la necesidad de rectificado o limpieza |

| Estabilidad dimensional | Distorsión minimizada de la pieza para geometrías complejas |

| Ideal para | Aceros para herramientas de alta aleación y componentes críticos |

¿Listo para mejorar sus componentes con una dureza superior y un acabado impecable? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones de hornos de vacío para un tratamiento térmico preciso. Nuestra experiencia garantiza que sus aceros de alta aleación y piezas críticas logren un rendimiento óptimo con una distorsión mínima. Contáctenos hoy para analizar cómo nuestras soluciones de endurecimiento por vacío pueden optimizar su proceso de fabricación y ofrecer resultados excepcionales para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué es esencial el mantenimiento de un nivel de vacío estable para las películas delgadas de cerámica? Lograr alta pureza y uniformidad

- ¿Qué es un horno de foso? La solución vertical para piezas grandes y pesadas

- ¿Cómo se realiza el calentamiento en la operación de sinterización? Domina los métodos centrales para obtener piezas densas y resistentes

- ¿Por qué es necesario un sistema de alto vacío al medir la solubilidad del hidrógeno en el aluminio? Garantizar la pureza de los datos

- ¿Cuál es el mecanismo de un horno de carbonización en la síntesis sol-gel de TiC? Lograr una uniformidad molecular superior

- ¿Qué ventajas técnicas ofrece una unidad de cromado al vacío penetrante? Procesamiento de difusión de tubos rápido de 3 a 5 minutos

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Cómo contribuye un horno de secado al vacío al pretratamiento de NCM622? Optimizar la calidad de la superficie para el recubrimiento de Li2ZrO3