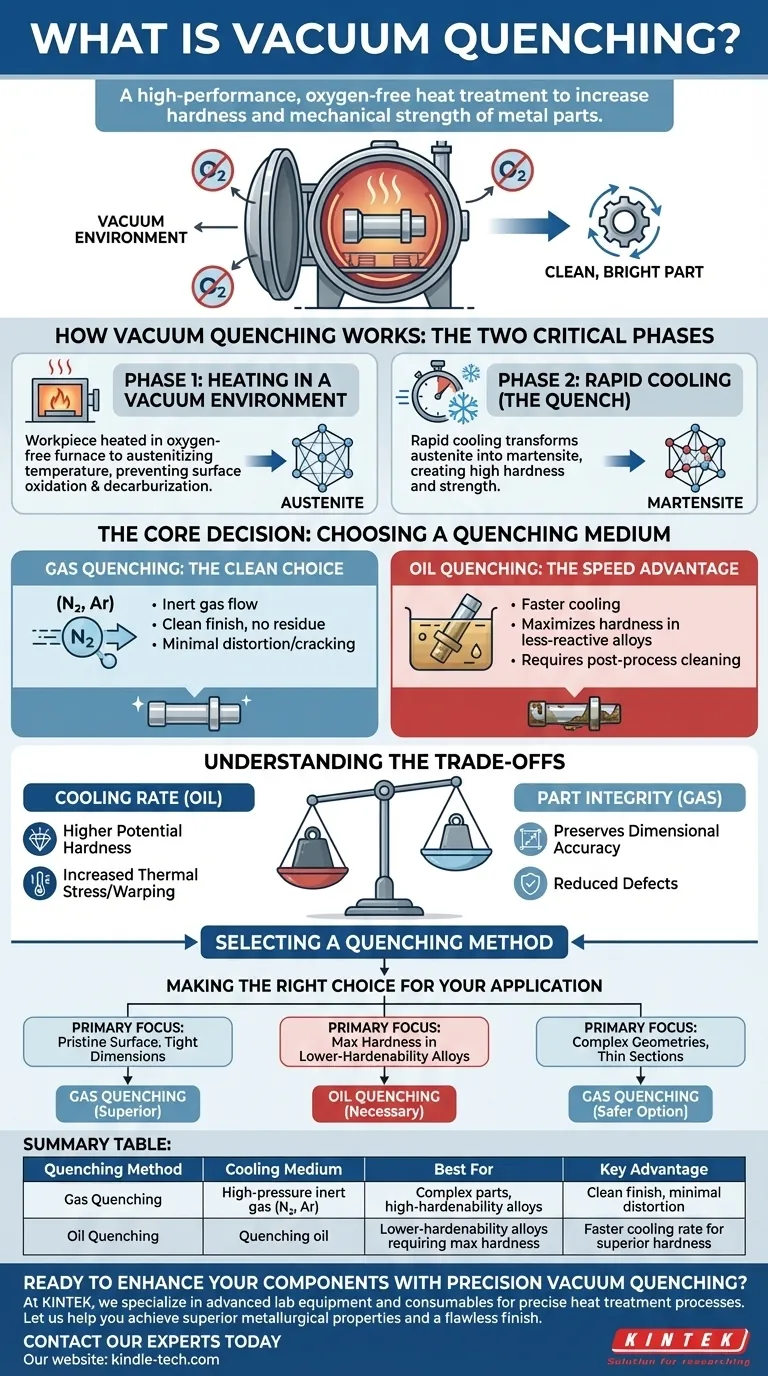

El temple al vacío es un proceso de tratamiento térmico de alto rendimiento utilizado para aumentar la dureza y la resistencia mecánica de las piezas metálicas. Implica calentar un material a una temperatura específica dentro de un horno de vacío, mantenerlo allí y luego enfriarlo rápidamente con un medio controlado para fijar una estructura metalúrgica deseable. Todo este proceso se lleva a cabo sin oxígeno, lo que evita la oxidación superficial y da como resultado una pieza limpia y brillante.

En esencia, el temple al vacío busca lograr dos objetivos simultáneamente: transformar la estructura interna de un metal para obtener la máxima dureza y hacerlo en un ambiente prístino que evite defectos superficiales como la cascarilla y la decoloración. La decisión crítica en este proceso es elegir el medio de enfriamiento adecuado (gas o aceite), que dicta el equilibrio entre la velocidad de enfriamiento y la integridad de la pieza.

Cómo funciona el temple al vacío: Las dos fases críticas

El proceso se puede dividir en dos etapas distintas e igualmente importantes: calentamiento y temple. El ambiente de vacío es el hilo conductor que hace que esta técnica sea tan efectiva.

Fase 1: Calentamiento en un ambiente de vacío

El primer paso consiste en colocar la pieza de trabajo en un horno de vacío. La cámara del horno se evacua, eliminando el oxígeno y otros gases reactivos.

Luego, la pieza se calienta a su temperatura de austenización, un punto específico donde su estructura cristalina se transforma en una fase conocida como austenita.

Esta atmósfera controlada y libre de oxígeno es crucial porque previene completamente la oxidación y la descarburación (la pérdida de carbono de la superficie), que son problemas comunes en los hornos tradicionales basados en atmósfera.

Fase 2: Enfriamiento rápido (El temple)

Una vez que el material se ha transformado completamente en austenita, debe enfriarse rápidamente. Este enfriamiento rápido, o "temple", no permite que la estructura de austenita vuelva a su estado más blando y precalentado.

En cambio, fuerza una transformación en martensita, una estructura cristalina muy dura y frágil. Es esta estructura martensítica la que confiere a la pieza templada su alta dureza y resistencia.

La velocidad del temple es crítica y está determinada por el medio de enfriamiento utilizado.

La decisión fundamental: Elegir un medio de temple

La elección del medio de enfriamiento es la variable más significativa en el temple al vacío y afecta directamente las propiedades finales del componente.

Temple con gas: La elección limpia

En el temple con gas al vacío, la pieza calentada se enfría introduciendo un flujo de gas inerte a alta presión, típicamente nitrógeno o argón, en el horno.

Este método es excepcionalmente limpio, ya que no deja residuos en la superficie de la pieza. Las piezas salen del horno brillantes, relucientes y listas para usar sin necesidad de limpieza posterior al proceso.

El temple con gas ofrece un enfriamiento más uniforme y menos severo, lo que reduce significativamente el riesgo de distorsión o agrietamiento de la pieza, especialmente en componentes con geometrías complejas o secciones delgadas.

Temple con aceite: La ventaja de la velocidad

Para algunas aleaciones de acero con menor templabilidad, el temple con gas no es lo suficientemente rápido como para lograr la transformación martensítica completa. Estos materiales requieren temple con aceite al vacío.

En este proceso, la pieza calentada se traslada de la cámara de calentamiento al vacío a una cámara sellada integrada llena de aceite de temple.

El aceite extrae el calor mucho más rápido que el gas, asegurando que incluso las aleaciones menos reactivas alcancen la máxima dureza. La desventaja es que la pieza debe limpiarse a fondo después del tratamiento para eliminar los residuos de aceite.

Comprendiendo las compensaciones

La selección de un método de temple requiere equilibrar prioridades contrapuestas. Su elección siempre implicará una serie de compensaciones de ingeniería.

Velocidad de enfriamiento vs. Integridad de la pieza

Un temple más rápido (aceite) ofrece una mayor dureza potencial, pero también induce un mayor estrés térmico. Esto aumenta el riesgo de deformación, distorsión e incluso microfisuras en la pieza de trabajo.

Un temple más lento y controlado (gas) es más suave para la pieza, preservando la precisión dimensional y reduciendo la probabilidad de defectos.

Limpieza vs. Complejidad del proceso

El temple con gas es un proceso limpio de un solo paso. Las piezas están terminadas cuando salen del horno.

El temple con aceite es inherentemente desordenado y requiere una etapa de limpieza adicional, a menudo que consume mucho tiempo. Esto añade complejidad operativa y costo al flujo de trabajo general de fabricación.

Compatibilidad de materiales

La elección a menudo está dictada por el propio material. Las aleaciones de alta templabilidad, como ciertos aceros para herramientas, pueden endurecerse con éxito con gas.

Sin embargo, muchos aceros estructurales y para rodamientos comunes requieren la velocidad de enfriamiento más agresiva del aceite para cumplir con sus requisitos de dureza especificados.

Tomando la decisión correcta para su aplicación

Para elegir el método correcto, debe definir claramente el resultado más crítico para su componente.

- Si su enfoque principal es un acabado superficial impecable y una estabilidad dimensional estricta: El temple con gas es la opción superior, ya que elimina la necesidad de limpieza y minimiza la distorsión.

- Si su enfoque principal es lograr la máxima dureza en aleaciones de menor templabilidad: El temple con aceite suele ser necesario debido a su velocidad de enfriamiento más rápida y agresiva.

- Si su proyecto involucra geometrías complejas, esquinas afiladas o secciones delgadas: El temple con gas proporciona un proceso de enfriamiento más controlado y uniforme, lo que lo convierte en la opción más segura para prevenir defectos.

Al comprender estos principios básicos, puede seleccionar el método de temple al vacío preciso que satisfaga tanto las necesidades metalúrgicas de su material como los estándares de calidad finales de su proyecto.

Tabla resumen:

| Método de temple | Medio de enfriamiento | Ideal para | Ventaja clave |

|---|---|---|---|

| Temple con gas | Gas inerte a alta presión (N₂, Ar) | Piezas complejas, aleaciones de alta templabilidad | Acabado limpio, distorsión mínima |

| Temple con aceite | Aceite de temple | Aleaciones de menor templabilidad que requieren máxima dureza | Velocidad de enfriamiento más rápida para una dureza superior |

¿Listo para mejorar sus componentes con un temple al vacío de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos de tratamiento térmico precisos. Ya sea que necesite los resultados limpios y sin distorsiones del temple con gas o la máxima dureza lograda con el temple con aceite, nuestras soluciones están diseñadas para satisfacer los estándares de material y calidad específicos de su laboratorio.

Permítanos ayudarle a lograr propiedades metalúrgicas superiores y un acabado impecable. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir la solución de temple al vacío adecuada para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión