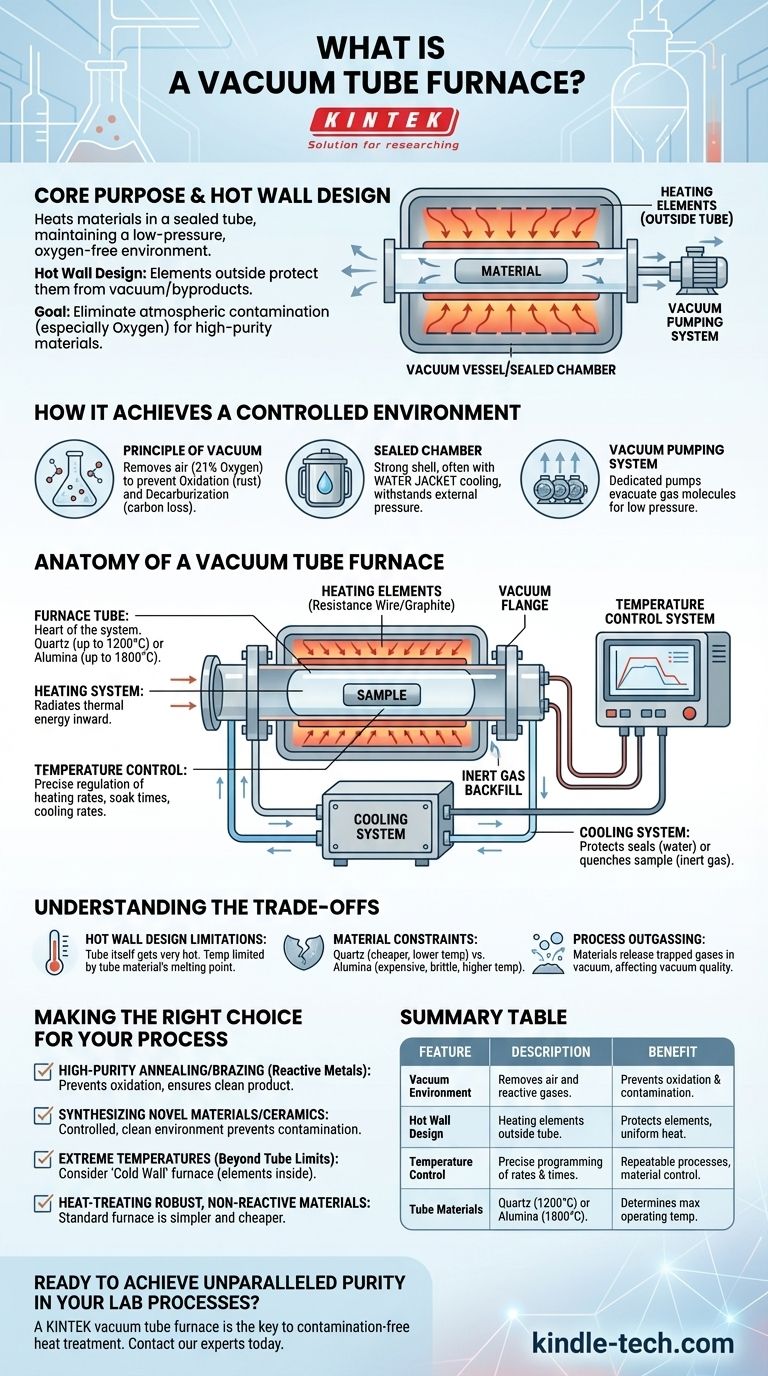

Un horno de tubo de vacío es un tipo de horno de laboratorio o industrial que calienta materiales dentro de un tubo sellado mientras mantiene un ambiente de baja presión y libre de oxígeno. Su característica definitoria es que los elementos calefactores se encuentran fuera del tubo, transfiriendo energía térmica a través de las paredes del tubo a la muestra en su interior. Este diseño de "pared caliente" protege los elementos calefactores del vacío y de cualquier subproducto del proceso.

El propósito fundamental de un horno de tubo de vacío es eliminar la contaminación atmosférica, principalmente el oxígeno, durante el procesamiento a alta temperatura. Esto previene reacciones químicas no deseadas como la oxidación, permitiendo la creación de materiales de mayor pureza con propiedades controladas con precisión.

Cómo un horno de vacío logra un ambiente controlado

Las capacidades únicas de un horno de vacío provienen de su capacidad para manipular la atmósfera que rodea al material que se está procesando.

El principio del vacío

El objetivo fundamental es eliminar el aire de la cámara del horno. El aire contiene aproximadamente un 21% de oxígeno y otros gases reactivos que pueden dañar materiales sensibles a altas temperaturas.

Al crear un vacío, estos gases reactivos son evacuados, previniendo procesos como la oxidación (herrumbre o deslustre) y la decarburación (la pérdida de contenido de carbono del acero).

El papel de la cámara sellada

Todo el sistema está alojado dentro de una carcasa de horno sellada, también conocida como recipiente de vacío. Esta cámara debe ser lo suficientemente robusta para soportar la presión atmosférica que empuja desde el exterior cuando se extrae el vacío en el interior.

Estas carcasas suelen estar construidas con placas de acero y, a menudo, cuentan con una estructura de "camisa de agua" de doble capa para refrigeración activa, lo que protege los sellos y la integridad de la cámara.

El sistema de bombeo de vacío

Un sistema de vacío dedicado, que consta de una o más bombas, es responsable de evacuar el aire del tubo sellado. Este sistema elimina las moléculas de gas para lograr el ambiente de baja presión requerido para el proceso.

La anatomía de un horno de tubo de vacío

Aunque los diseños varían, todos los hornos de tubo de vacío comparten un conjunto común de componentes esenciales que trabajan juntos.

El tubo del horno

Este es el corazón del sistema. El material a calentar se coloca dentro de este tubo. El material del tubo, comúnmente cuarzo o una cerámica como la alúmina, es el factor principal que determina la temperatura máxima de funcionamiento del horno. Los extremos del tubo se sellan con bridas de vacío para mantener el ambiente de baja presión.

El sistema de calentamiento

Los elementos calefactores, generalmente una forma de alambre de resistencia o calentador de grafito, se colocan alrededor del exterior del tubo del horno. Se pasa una corriente eléctrica a través de estos elementos, lo que hace que se calienten y radien energía térmica hacia adentro a través de las paredes del tubo.

El sistema de control de temperatura

Este es el cerebro del horno. Un sistema de control sofisticado gestiona la energía suministrada a los elementos calefactores, lo que permite una regulación precisa de la temperatura. Permite a los operadores programar tasas de calentamiento específicas, tiempos de remojo (mantenimiento a una temperatura máxima) y tasas de enfriamiento.

El sistema de refrigeración

La refrigeración es tan crítica como el calentamiento. Muchos hornos utilizan un sistema de refrigeración por agua para hacer circular agua a través de la carcasa del horno y alrededor de las bridas de vacío. Esto evita que los sellos de junta tórica de goma se sobrecalienten y fallen.

Para enfriar rápidamente el material en sí (un proceso llamado temple), el sistema puede rellenarse con un gas inerte a alta presión, como argón o nitrógeno, que absorbe el calor y lo aleja.

Comprender las compensaciones

Aunque son potentes, los hornos de tubo de vacío tienen características específicas que los hacen adecuados para algunas tareas, pero no para otras.

Limitaciones del diseño de pared caliente

En un horno de tubo de vacío, el tubo en sí se calienta mucho. Esto se conoce como diseño de pared caliente. La principal limitación es que la temperatura del proceso nunca puede exceder el punto de fusión o ablandamiento del material del tubo.

Restricciones de materiales

La elección del material del tubo dicta el rendimiento del horno. El cuarzo es común y relativamente económico, pero generalmente se limita a alrededor de 1100-1200°C. Los tubos de alúmina de alta pureza pueden alcanzar temperaturas mucho más altas (por ejemplo, 1700-1800°C), pero son más caros y frágiles.

Desgasificación del proceso

Cuando los materiales se calientan en un vacío, pueden liberar gases atrapados, un fenómeno llamado desgasificación. Esto puede degradar la calidad del vacío durante un proceso y debe ser gestionado por el sistema de bombeo.

Tomar la decisión correcta para su proceso

Utilice estas pautas para determinar si un horno de tubo de vacío se ajusta a su objetivo.

- Si su enfoque principal es el recocido o soldadura fuerte de metales reactivos de alta pureza: Un horno de vacío es esencial para prevenir la oxidación y asegurar un producto final limpio y fuerte.

- Si está sintetizando materiales novedosos o cocinando cerámicas donde la contaminación es una preocupación: El ambiente controlado y limpio de un horno de vacío es una ventaja significativa.

- Si su proceso requiere temperaturas más allá de los límites de los materiales de tubo disponibles: Es posible que deba investigar un horno de "pared fría", donde los elementos calefactores se encuentran dentro de la propia cámara de vacío.

- Si simplemente está tratando térmicamente materiales robustos y no reactivos al aire: Un horno estándar, sin atmósfera de vacío, es una solución mucho más simple y rentable.

En última instancia, un horno de tubo de vacío proporciona un nivel inigualable de control atmosférico, permitiendo procesos que son imposibles de lograr en un horno convencional.

Tabla de resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Ambiente de vacío | Elimina el aire y los gases reactivos del tubo sellado. | Previene la oxidación y la contaminación de materiales sensibles. |

| Diseño de pared caliente | Los elementos calefactores se encuentran fuera del tubo del horno. | Protege los elementos calefactores y permite una transferencia de calor uniforme. |

| Control de temperatura | Programación precisa de tasas de calentamiento, tiempos de remojo y enfriamiento. | Permite procesos repetibles y un control exacto de las propiedades del material. |

| Materiales del tubo | Generalmente cuarzo (hasta 1200°C) o alúmina (hasta 1800°C). | Determina la temperatura máxima de funcionamiento y la compatibilidad del proceso. |

¿Listo para lograr una pureza inigualable en sus procesos de laboratorio? Un horno de tubo de vacío de KINTEK es la clave para el tratamiento térmico, la sinterización y la síntesis de materiales libres de contaminación. Nuestra experiencia en equipos de laboratorio garantiza que obtenga la solución adecuada para sus necesidades específicas, ya sea que esté trabajando con metales reactivos, cerámicas avanzadas o materiales novedosos. Contacte a nuestros expertos hoy mismo para discutir cómo un horno de vacío KINTEK puede mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura