La deposición de vapor de polímeros es una familia de técnicas avanzadas de fabricación utilizadas para crear películas de polímero ultrapuras y ultrafinas sobre un sustrato. El proceso funciona convirtiendo el polímero o sus precursores químicos en un estado gaseoso dentro de una cámara de vacío, que luego se deposita sobre la superficie del objeto objetivo para formar un recubrimiento sólido y uniforme. Los dos métodos principales para esto son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

El valor central de la deposición de vapor no es simplemente recubrir un objeto, sino diseñar una superficie a nivel molecular. Esto permite la creación de capas de polímero altamente funcionales, conformes y sin defectos que son imposibles de lograr con métodos tradicionales basados en líquidos como la pintura o el recubrimiento por centrifugación.

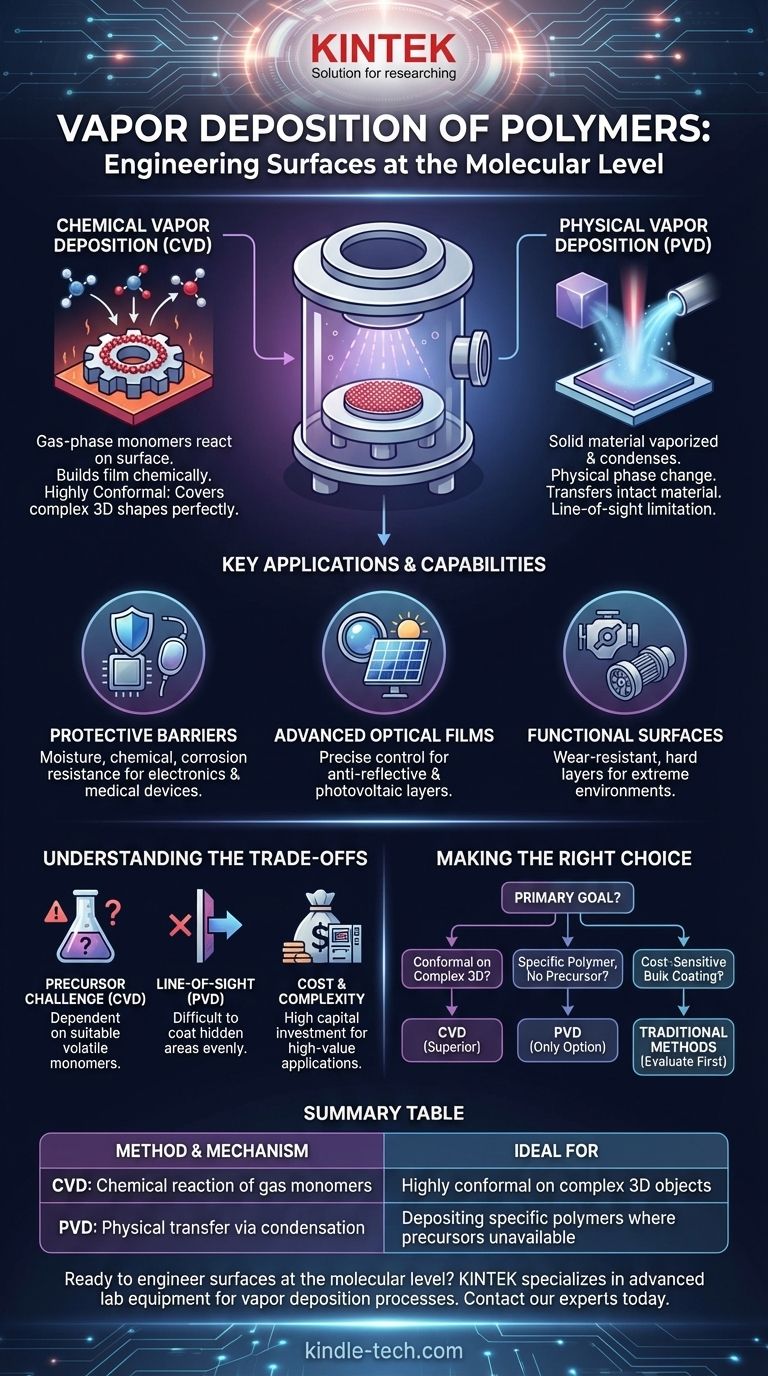

Las Dos Vías Principales: CVD vs. PVD

Comprender la distinción entre la deposición química y física es fundamental. La elección entre ellas depende completamente del material que esté utilizando y de las propiedades que necesite en la película final.

Deposición Química de Vapor (CVD): Construyendo una Película a partir de Monómeros

En la CVD, se introducen moléculas precursoras volátiles, conocidas como monómeros, en una cámara de reacción en estado gaseoso.

Estos gases interactúan con la superficie calentada del sustrato, desencadenando una reacción química. Esta reacción sintetiza el polímero directamente en la superficie, construyendo la película molécula a molécula.

Este proceso garantiza un recubrimiento excepcionalmente conforme, lo que significa que puede cubrir uniformemente incluso formas tridimensionales altamente complejas sin defectos.

Deposición Física de Vapor (PVD): Transferencia de un Material Intacto

En la PVD, el material de partida es un polímero sólido. Este material fuente se vaporiza dentro de una cámara de vacío, generalmente utilizando calor (evaporación térmica) o un haz de electrones (evaporación por haz de electrones).

El vapor de polímero resultante viaja a través del vacío y se condensa sobre la superficie más fría del sustrato, formando una película delgada.

La PVD es fundamentalmente un proceso físico de cambio de fase: sólido a gas y de nuevo a sólido. No implica una reacción química en la superficie objetivo.

Aplicaciones Clave y Capacidades de Materiales

La precisión de la deposición de vapor permite características de rendimiento que son críticas en las industrias de alta tecnología. Se utiliza no por estética simple, sino por funcionalidad esencial.

Barreras Protectoras en Electrónica y Dispositivos Médicos

Las películas ultrafinas y sin poros creadas por deposición de vapor sirven como excelentes barreras contra la humedad, los productos químicos y la corrosión.

Esto es vital para proteger componentes electrónicos sensibles en el embalaje o encapsular implantes médicos para garantizar la biocompatibilidad y prevenir la degradación.

Películas Ópticas y Fotovoltaicas Avanzadas

La deposición de vapor permite un control preciso sobre el grosor, la densidad y el índice de refracción de una película.

Esta capacidad se utiliza para crear recubrimientos antirreflectantes, capas especializadas en pantallas holográficas y materiales fotovoltaicos de película delgada para células solares eficientes.

Superficies Funcionales para Automoción y Aeroespacial

En las industrias automotriz y aeroespacial, estos recubrimientos pueden impartir propiedades superficiales críticas.

Pueden crear capas duras y resistentes al desgaste en herramientas y componentes o aplicar recubrimientos densos y resistentes a la temperatura a piezas que deben soportar entornos extremos.

Comprensión de las Compensaciones

Aunque es potente, la deposición de vapor no es una solución universal. Los requisitos técnicos y los costos exigen una comprensión clara de sus limitaciones.

El Desafío de los Materiales Precursores

Para la CVD de polímeros, el proceso depende totalmente de la disponibilidad de precursores de monómeros adecuados que sean volátiles y reaccionen limpiamente. Encontrar los precursores adecuados para un polímero específico puede ser un desafío significativo de investigación y desarrollo.

La Limitación de la Línea de Visión (PVD)

Muchas técnicas de PVD son de "línea de visión", lo que significa que el material vaporizado viaja en línea recta hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de áreas ocultas o geometrías internas complejas.

Costo y Complejidad del Proceso

Los sistemas de deposición de vapor requieren una inversión de capital significativa en cámaras de vacío, sistemas de manejo de gases y fuentes de alimentación. Los procesos son más lentos y complejos que la simple pintura o inmersión, lo que los hace más adecuados para aplicaciones de alto valor donde el rendimiento no es negociable.

Tomar la Decisión Correcta para su Proyecto

Seleccionar la estrategia de deposición apropiada requiere hacer coincidir las fortalezas de la técnica con su objetivo principal.

- Si su enfoque principal es un recubrimiento altamente conforme y sin poros en un objeto 3D complejo: La CVD es probablemente la mejor opción porque los precursores en fase gaseosa pueden alcanzar y reaccionar en todas las superficies expuestas.

- Si su enfoque principal es depositar un polímero específico y complejo que carece de un precursor químico adecuado: La PVD puede ser su única opción, ya que transfiere físicamente el material fuente sin necesidad de sintetizarlo en la superficie.

- Si su enfoque principal es el recubrimiento masivo sensible al costo en formas simples: Primero debe evaluar los métodos tradicionales basados en líquidos, ya que la deposición de vapor es una solución de alto rendimiento y mayor costo reservada para aplicaciones exigentes.

En última instancia, la deposición de vapor le permite diseñar superficies de polímeros con un nivel de precisión que desbloquea nuevas capacidades tecnológicas.

Tabla Resumen:

| Método | Mecanismo Clave | Ideal Para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Reacción química de monómeros en fase gaseosa sobre la superficie del sustrato. | Recubrimientos altamente conformes y sin poros en objetos 3D complejos. |

| Deposición Física de Vapor (PVD) | Transferencia física de polímero vaporizado mediante condensación. | Deposición de polímeros específicos donde no hay precursores químicos disponibles. |

¿Listo para diseñar superficies a nivel molecular?

KINTEK se especializa en equipos de laboratorio avanzados para procesos de deposición de vapor. Ya sea que esté desarrollando barreras protectoras para dispositivos médicos, películas ópticas para fotovoltaica o recubrimientos resistentes al desgaste para componentes aeroespaciales, nuestras soluciones potencian su I+D y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas de deposición de polímeros pueden aportar precisión y alto rendimiento a su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza