En esencia, el crecimiento por vapor es una familia de técnicas avanzadas para crear cristales de alta calidad mediante la deposición de material desde un estado gaseoso sobre una superficie. A diferencia de los métodos que hacen crecer cristales a partir de una masa fundida líquida, este proceso construye el cristal capa por capa, a menudo átomo por átomo, lo que da como resultado estructuras con una pureza excepcional y superficies perfectamente planas ideales para la electrónica moderna y la ciencia de los materiales.

El principio fundamental del crecimiento por vapor es intercambiar velocidad por precisión. Al controlar cuidadosamente la deposición de átomos o moléculas gaseosas sobre un sustrato, esta técnica logra un nivel de perfección estructural y pureza que es inalcanzable con métodos de crecimiento a granel más rápidos.

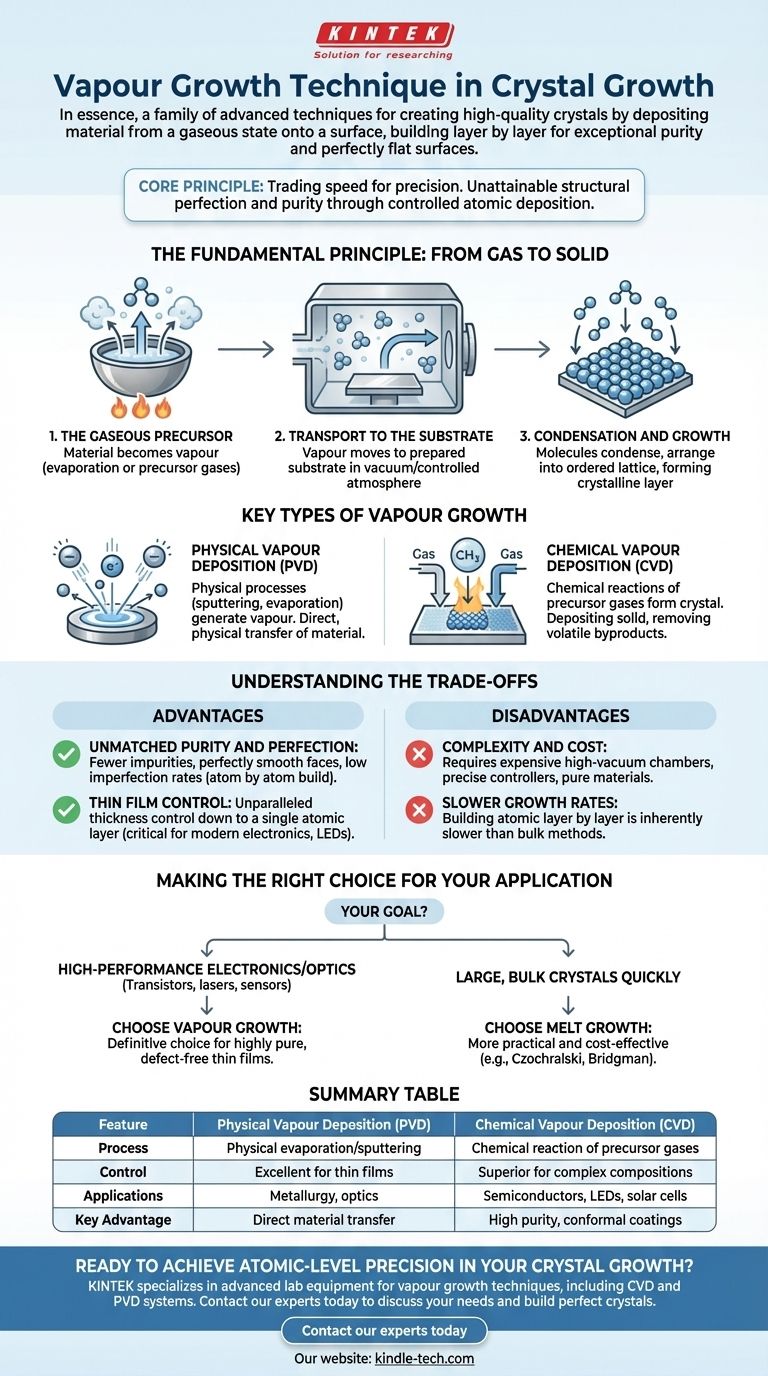

El principio fundamental: del gas al sólido

Todas las técnicas de crecimiento por vapor se basan en un proceso de transición de fase de tres pasos, que va de un gas a un sólido altamente ordenado.

El precursor gaseoso

Primero, el material destinado al crecimiento del cristal debe existir como vapor. Esto se puede lograr calentando una fuente sólida o líquida hasta que se evapore o utilizando gases precursores que reaccionarán para formar el material deseado.

Transporte al sustrato

Este vapor se transporta luego, generalmente dentro de una cámara de vacío o atmósfera controlada, a una superficie preparada denominada sustrato. El sustrato actúa como la base sobre la cual se formará el nuevo cristal.

Condensación y crecimiento

Cuando las moléculas o átomos de gas caliente entran en contacto con el sustrato más frío, pierden energía, se ralentizan y se condensan. Bajo condiciones controladas con precisión, estos átomos se organizan en una red repetitiva y ordenada, creando una capa cristalina de alta calidad.

Tipos clave de crecimiento por vapor

Aunque el principio es el mismo, los métodos para crear y depositar el vapor se dividen en dos categorías principales.

Deposición Física de Vapor (PVD)

PVD implica procesos físicos para generar el vapor. Un material "objetivo" sólido es bombardeado con iones de alta energía (pulverización catódica) o calentado en un vacío hasta que se evapora. El vapor resultante viaja en línea recta y se condensa en el sustrato. Esta es una transferencia de material directa y física.

Deposición Química de Vapor (CVD)

CVD utiliza reacciones químicas para formar el cristal. Se introducen uno o más gases precursores en una cámara de reacción. Estos gases se descomponen o reaccionan en la superficie caliente del sustrato, depositando el material sólido deseado y formando subproductos volátiles que luego se eliminan.

Comprender las compensaciones

Elegir una técnica de crecimiento requiere una comprensión clara de sus ventajas y desventajas inherentes. El crecimiento por vapor es potente pero no universalmente aplicable.

La ventaja: pureza y perfección inigualables

Debido a que el material se construye átomo por átomo, hay muchas menos oportunidades para que las impurezas o los defectos estructurales queden atrapados en la red cristalina. Esta es la razón por la cual el crecimiento por vapor produce cristales con caras perfectamente lisas y bajas tasas de imperfección, como se menciona en los materiales de referencia.

La ventaja: control de película delgada

Esta técnica ofrece un control inigualable sobre el grosor, hasta una sola capa atómica. Esta precisión es absolutamente crítica para la fabricación de dispositivos semiconductores modernos, LED y células solares, y recubrimientos protectores.

La desventaja: complejidad y costo

Los sistemas de crecimiento por vapor a menudo requieren cámaras de alto vacío costosas, controladores precisos de temperatura y flujo de gas, y materiales precursores puros. La inversión inicial y los costos operativos son significativamente más altos que para muchos métodos de crecimiento a granel.

La desventaja: tasas de crecimiento más lentas

Construir un cristal capa atómica por capa es inherentemente más lento que extraer un cristal grande de una piscina de líquido fundido. Para aplicaciones que requieren cristales grandes y a granel, el crecimiento por vapor a menudo no es práctico debido al tiempo requerido.

Tomar la decisión correcta para su aplicación

La decisión de utilizar el crecimiento por vapor depende totalmente de su objetivo final, equilibrando la necesidad de calidad con las limitaciones de velocidad y costo.

- Si su enfoque principal es la electrónica u óptica de alto rendimiento: El crecimiento por vapor es la opción definitiva para crear las películas delgadas altamente puras y sin defectos requeridas para transistores, láseres y sensores.

- Si su enfoque principal es producir cristales grandes y a granel rápidamente: Las técnicas de crecimiento por fusión (como los métodos Czochralski o Bridgman) son casi siempre más prácticas y rentables.

En última instancia, elegir el crecimiento por vapor es una decisión de priorizar la perfección estructural y el control a nivel atómico por encima de todo lo demás.

Tabla de resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso | Evaporación/pulverización catódica física | Reacción química de gases precursores |

| Control | Excelente para películas delgadas | Superior para composiciones complejas |

| Aplicaciones | Metalurgia, óptica | Semiconductores, LED, células solares |

| Ventaja clave | Transferencia directa de material | Alta pureza, recubrimientos conformados |

¿Listo para lograr precisión a nivel atómico en su crecimiento de cristales?

KINTEK se especializa en equipos de laboratorio avanzados para técnicas de crecimiento por vapor, incluidos sistemas CVD y PVD. Ya sea que esté desarrollando semiconductores de próxima generación, células solares de alta eficiencia o recubrimientos ópticos especializados, nuestras soluciones brindan la pureza y el control de película delgada inigualables que exige su investigación.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de crecimiento por vapor de su laboratorio y ayudarle a construir los cristales perfectos para su aplicación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre deposición física y química? PVD vs. CVD Explicado

- ¿Cuál es el rango de temperatura para la CVD? No es un número único: está dictado por sus materiales

- ¿Qué es la deposición de película delgada en la fabricación de semiconductores? Construya chips avanzados con precisión atómica

- ¿Cómo se forma una capa continua de grafeno a partir de especies de carbono? Domina las 4 etapas del crecimiento del grafeno

- ¿Qué es una película delgada orgánica? Una guía sobre capas moleculares diseñadas para tecnología avanzada

- ¿Cuáles son los ejemplos de técnicas de CVD? Compare APCVD, LPCVD, PECVD y MOCVD

- ¿Qué es el proceso de pulverización catódica por RF? Una guía para recubrir materiales aislantes

- ¿Cuál es la diferencia entre el bioaceite y el biocarbón? Elija el producto de biomasa adecuado para sus objetivos