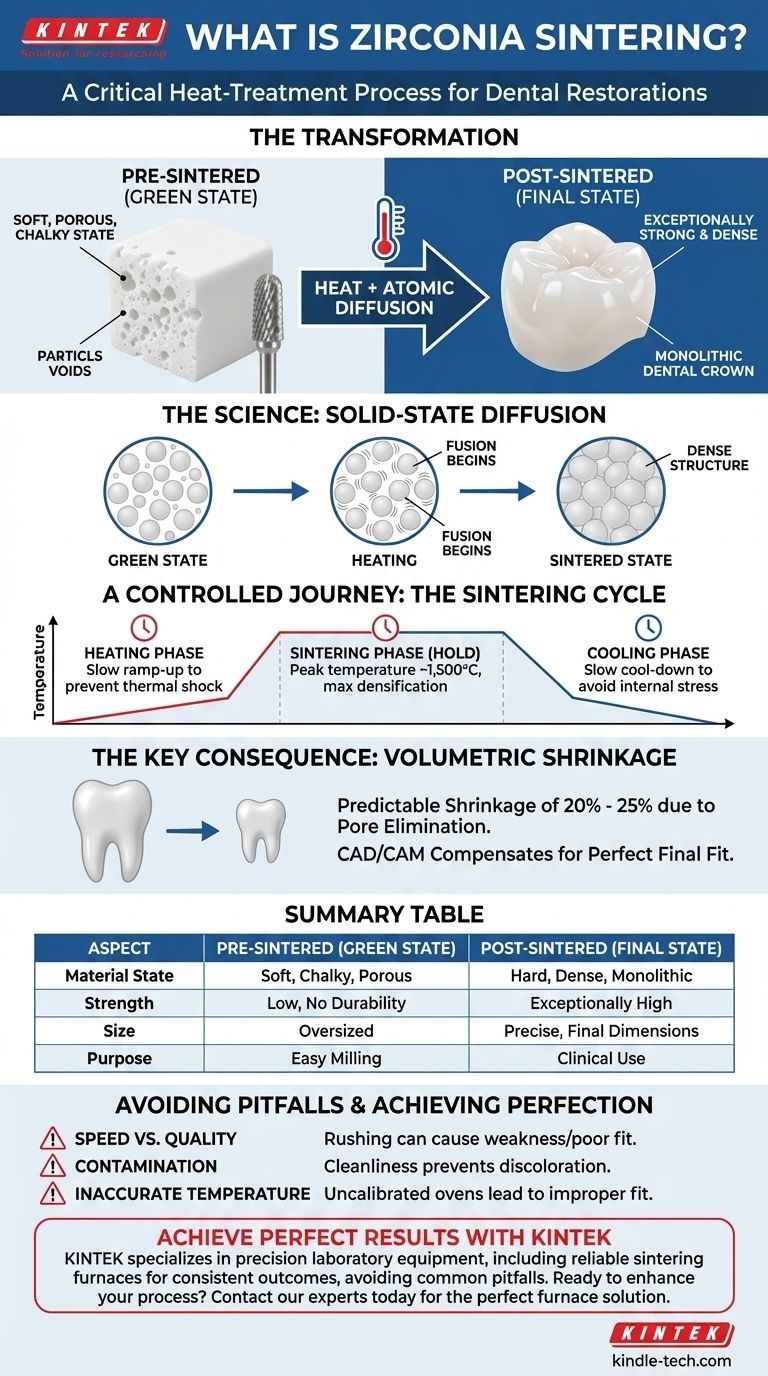

En términos sencillos, la sinterización de zirconia es un proceso de tratamiento térmico fundamental que transforma una restauración de zirconia fresada, blanda, similar a la tiza y de gran tamaño, en su estado final, denso y excepcionalmente fuerte. Durante este proceso, el material se calienta a temperaturas muy altas, lo que provoca que sus partículas individuales se fusionen, eliminando la porosidad interna y dando como resultado una contracción significativa y predecible.

La sinterización no es simplemente un paso de calentamiento; es una transformación fundamental que confiere a la zirconia sus propiedades mecánicas finales y su precisión dimensional. Comprender este proceso es esencial para lograr una restauración final exitosa y duradera.

La ciencia de la sinterización: Del polvo al sólido

Para entender por qué es necesaria la sinterización, primero debe comprender el estado de la zirconia antes de que entre en el horno. El proceso es un viaje cuidadosamente controlado desde un estado frágil y poroso hasta una estructura monolítica y robusta.

El punto de partida del "Estado Verde"

Antes de la sinterización, la zirconia existe en un estado presinterizado o "estado verde". Tiene una consistencia blanda y calcárea.

Este estado es ideal para el fresado porque reduce el desgaste de las fresas de fresado y permite una fabricación rápida. Sin embargo, en esta forma, el material no tiene durabilidad clínica.

El papel del calor y la difusión atómica

El núcleo de la sinterización es un proceso llamado difusión en estado sólido. A medida que aumenta la temperatura del horno, las partículas individuales de zirconia obtienen suficiente energía para moverse y unirse con sus vecinas.

Esta fusión a nivel atómico cierra los huecos microscópicos (poros) entre las partículas. A medida que estos vacíos se eliminan, el material se vuelve drásticamente más denso y fuerte.

Las tres fases críticas de un ciclo de sinterización

Un ciclo de sinterización típico no se trata solo de alcanzar una temperatura máxima; implica una progresión precisa y controlada a través de tres etapas.

- Fase de calentamiento: La temperatura aumenta gradualmente. Una velocidad de rampa lenta es crucial para prevenir el choque térmico, donde un cambio rápido de temperatura entre la superficie y el núcleo de la zirconia puede causar fracturas.

- Fase de sinterización (Mantenimiento): La restauración se mantiene a una temperatura máxima (a menudo alrededor de 1500 °C) durante un período específico. La mayor parte de la densificación y la contracción ocurren durante este tiempo de mantenimiento a medida que las partículas se fusionan por completo.

- Fase de enfriamiento: Al igual que la fase de calentamiento, el enfriamiento debe ser lento y controlado. Enfriar demasiado rápido puede introducir tensiones internas, debilitando la restauración final y haciéndola propensa a fallos prematuros.

La consecuencia clave: La contracción volumétrica

El resultado más notable de la sinterización es una reducción significativa y uniforme del tamaño de la restauración.

Por qué ocurre la contracción

La contracción es un resultado directo e inevitable de la densificación. A medida que se eliminan los millones de poros diminutos entre las partículas de zirconia, el volumen total del material disminuye.

Esta contracción volumétrica suele oscilar entre el 20% y el 25%.

Cómo se gestiona la contracción

Esta contracción no es un defecto; es una propiedad conocida y cuantificable del material.

El software de diseño CAD/CAM la compensa automáticamente. El software agranda el diseño digital de la restauración por el factor de contracción específico del bloque de zirconia que se está utilizando, asegurando que la pieza presinterizada se fresa en un estado de gran tamaño.

El impacto en el ajuste final

Cuando el proceso de sinterización se ejecuta correctamente, la restauración sobredimensionada en "estado verde" se contrae hasta alcanzar las dimensiones precisas especificadas en el diseño digital original. Este resultado predecible es lo que garantiza que la restauración final se ajuste perfectamente al paciente.

Comprensión de las trampas y variables

Aunque el proceso es fiable, una ejecución incorrecta puede dar lugar a resultados comprometidos. Comprender las variables es clave para la resolución de problemas y para garantizar la coherencia.

Velocidad frente a calidad

Existen diferentes ciclos de sinterización. Los ciclos convencionales son más largos (varias horas) y han demostrado lograr la máxima resistencia y estética.

Los ciclos de sinterización de alta velocidad pueden reducir drásticamente el tiempo del horno, pero es fundamental utilizar zirconia específicamente validada para estos ciclos. Acelerar un material incompatible puede provocar una menor translucidez, una resistencia reducida y un ajuste inadecuado.

El riesgo de contaminación

El horno de sinterización debe estar impecablemente limpio. Cualquier residuo o contaminante de otros materiales (como líquidos de coloración o polvo) puede quedar incrustado en la superficie de la zirconia durante la sinterización.

Esta contaminación puede causar decoloración, manchas blancas o puntos débiles en la restauración final.

Temperatura incorrecta

Las propiedades finales y la precisión de la zirconia están directamente relacionadas con que el horno alcance y mantenga la temperatura correcta. Un horno no calibrado que funcione demasiado caliente o demasiado frío dará como resultado un ajuste incorrecto.

Una restauración insuficientemente sinterizada puede no contraerse lo suficiente y será más débil, mientras que una sobrecalentada puede contraerse demasiado.

Tomar la decisión correcta para su objetivo

Sus necesidades clínicas o comerciales influirán en el protocolo de sinterización que elija. Un proceso bien gestionado es fundamental para un resultado exitoso, independientemente del camino elegido.

- Si su enfoque principal es la máxima resistencia y estética: Utilice un ciclo de sinterización convencional y más largo según lo recomendado por el fabricante de la zirconia para garantizar una densificación completa y propiedades óptimas del material.

- Si su enfoque principal es la rápida entrega para una restauración del mismo día: Utilice un ciclo de alta velocidad validado con un material de zirconia diseñado específicamente para este propósito, y asegúrese de que su horno esté calibrado para ese ciclo exacto.

- Si está resolviendo problemas de un ajuste deficiente o una restauración débil: Revise sistemáticamente todo su proceso, desde asegurar que se utiliza el factor de contracción correcto en el software hasta verificar la precisión y limpieza de su horno de sinterización.

Dominar los principios de la sinterización lo transforma de un simple paso de calentamiento a una herramienta predecible y poderosa para crear restauraciones excepcionales.

Tabla de resumen:

| Aspecto | Presinterizada (Estado Verde) | Post-sinterizada (Estado Final) |

|---|---|---|

| Estado del material | Blando, calcáreo, poroso | Duro, denso, monolítico |

| Resistencia | Baja, sin durabilidad clínica | Resistencia excepcionalmente alta |

| Tamaño | Sobredimensionado en un 20-25% | Preciso, contraído a las dimensiones finales |

| Propósito | Ideal para un fresado fácil | Listo para uso clínico |

Logre resultados perfectos con cada ciclo de sinterización

Dominar la sinterización de la zirconia es fundamental para producir restauraciones dentales fuertes y de ajuste preciso. El equipo adecuado garantiza resultados consistentes, ya sea que utilice protocolos convencionales o de alta velocidad.

KINTEK se especializa en equipos y consumibles de laboratorio de precisión, incluidos hornos de sinterización fiables diseñados para laboratorios dentales. Nuestras soluciones le ayudan a evitar errores comunes como el choque térmico, la contaminación y la contracción inexacta, garantizando que sus restauraciones cumplan con los más altos estándares de calidad y ajuste.

¿Listo para mejorar su proceso de sinterización? Contacte con nuestros expertos hoy mismo para encontrar el horno perfecto para las necesidades de su laboratorio y asegurar resultados predecibles y de alta calidad para cada caso.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo afecta la temperatura de cocción a la cerámica? Domina la clave para una resistencia y estética perfectas

- ¿Qué significa sinterización en odontología? El proceso esencial para restauraciones fuertes y duraderas

- ¿Qué tipo de circonio tiene mejor estética? Elija circonio de alta translucidez 4Y/5Y para una belleza superior

- ¿Cuál es la diferencia entre cerámica dental y porcelana dental? Eligiendo el material adecuado para su restauración

- ¿Para qué se utiliza la cerámica dental? Restaure los dientes con coronas y empastes estéticos y duraderos

- ¿Qué tipo de zirconia se utiliza más comúnmente en odontología? Elija entre Resistencia y Estética

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Cuáles son los diferentes tipos de cerámicas en odontología? Elija el material adecuado para resistencia y estética