La respuesta corta es que no existe una única máquina para la soldadura fuerte; el término se refiere a varios tipos diferentes de equipos. Las máquinas más comunes incluyen sistemas de soldadura fuerte por soplete, horno, inducción y resistencia, cada uno utilizando un método diferente para aplicar calor y unir materiales con un metal de aporte.

La "máquina" específica utilizada para la soldadura fuerte está determinada por el método de calentamiento. El desafío principal no es encontrar una sola máquina, sino seleccionar la tecnología de calentamiento adecuada para su material específico, volumen de producción y complejidad de la unión.

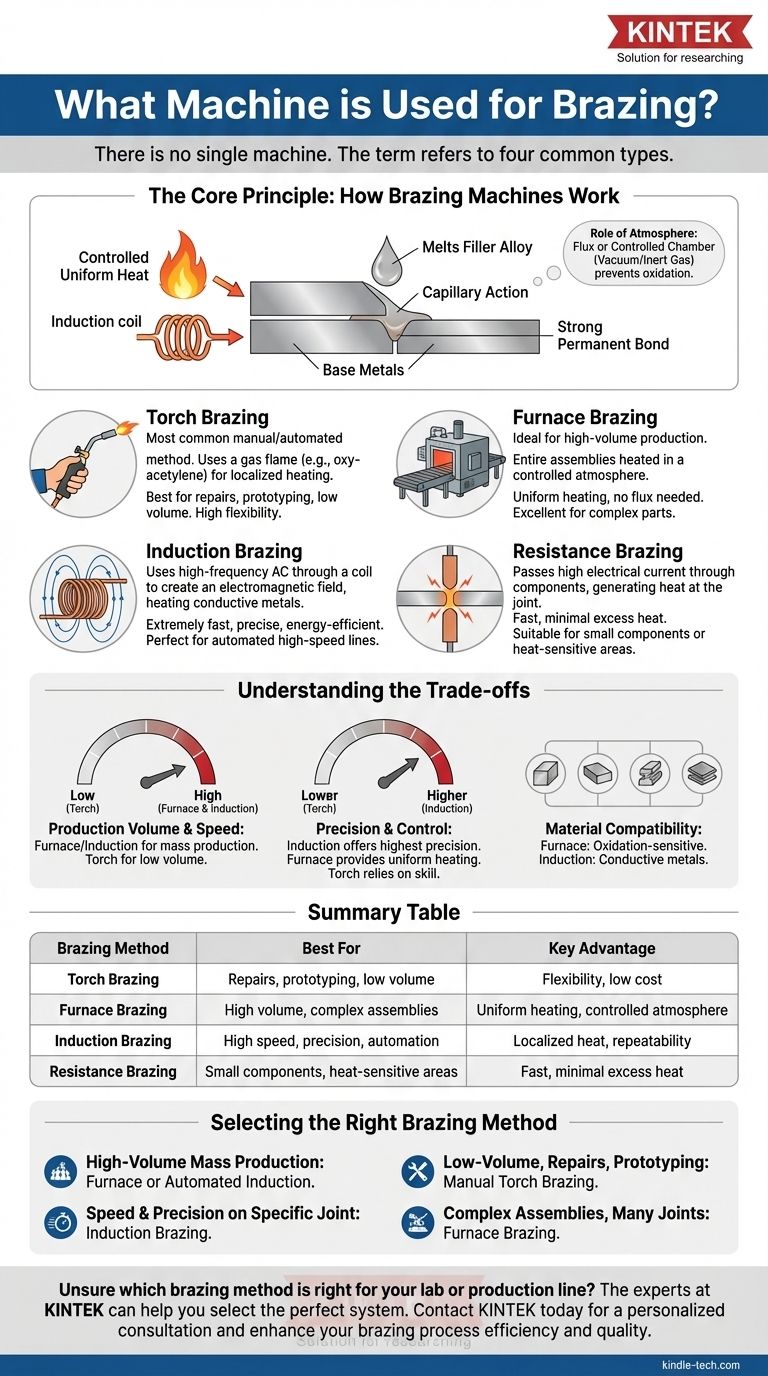

El principio fundamental: cómo funcionan las máquinas de soldadura fuerte

Toda máquina de soldadura fuerte, independientemente de su tipo, está diseñada para lograr una tarea fundamental: calentar los metales base a una temperatura lo suficientemente alta como para fundir una aleación de aporte, que luego fluye hacia la unión mediante acción capilar.

El papel del calor y la atmósfera

El equipo debe proporcionar un calor controlado y uniforme a las piezas que se unen sin fundirlas. El proceso también debe gestionar la oxidación superficial.

Esto se logra ya sea con un fundente (flux) químico, que limpia la superficie, o realizando la soldadura fuerte dentro de una cámara con una atmósfera controlada, como un vacío o un gas inerte. Esto asegura que la aleación de aporte fundida pueda "mojar" los metales base y formar una unión fuerte y permanente.

Tipos comunes de equipos de soldadura fuerte explicados

La principal diferencia entre las máquinas de soldadura fuerte es cómo generan y aplican el calor. Cada método es adecuado para diferentes aplicaciones.

Soldadura fuerte por soplete (Torch Brazing)

La soldadura fuerte por soplete es el método manual o automatizado más común. Utiliza una llama de gas (como oxiacetileno) para calentar un área localizada de las piezas que se unen.

Este método ofrece una gran flexibilidad y es excelente para reparaciones, trabajos únicos y producción de bajo volumen donde la precisión es controlada por un operador cualificado.

Soldadura fuerte por horno (Furnace Brazing)

La soldadura fuerte por horno es ideal para la producción de alto volumen. Se colocan ensamblajes completos en un horno, a menudo en una cinta transportadora, y se calientan en una atmósfera controlada.

Este enfoque garantiza que todas las uniones de una pieza compleja se calienten de manera uniforme y simultánea. La atmósfera controlada (como vacío o hidrógeno) elimina la necesidad de fundente, lo que resulta en uniones muy limpias.

Soldadura fuerte por inducción (Induction Brazing)

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un campo electromagnético que calienta las piezas metálicas conductoras colocadas dentro de ella.

Este método es extremadamente rápido, preciso y energéticamente eficiente. Proporciona calor localizado solo en el área de la unión, lo que lo hace perfecto para líneas de producción automatizadas y de alta velocidad donde la calidad y la repetibilidad son críticas.

Soldadura fuerte por resistencia (Resistance Brazing)

Este método hace pasar una alta corriente eléctrica a través de los componentes, generando calor en la unión debido a la resistencia eléctrica. Las piezas en sí mismas se convierten en parte del circuito eléctrico.

La soldadura fuerte por resistencia es rápida y produce muy poco calor residual, lo que la hace adecuada para unir componentes pequeños o piezas situadas cerca de materiales sensibles al calor.

Sistemas automatizados de soldadura fuerte

Una "máquina automática de soldadura fuerte" no es un tipo de calentamiento en sí misma, sino más bien un sistema que integra uno de los métodos de calentamiento (como inducción o soplete) en un proceso robótico o automatizado.

Estos sistemas se utilizan para la producción en masa para lograr altas velocidades, tolerancias precisas y calidad constante para materiales como acero, cobre y aluminio.

Comprender las compensaciones (Trade-offs)

Elegir el equipo adecuado requiere equilibrar las necesidades de producción con las limitaciones de coste y material.

Volumen y velocidad de producción

Los sistemas de horno e inducción automatizados están diseñados para la producción en masa, capaces de producir miles de piezas por hora. La soldadura fuerte por soplete manual es significativamente más lenta y se reserva para aplicaciones de bajo volumen.

Precisión y control

La soldadura fuerte por inducción ofrece el mayor grado de precisión, ya que el calentamiento está localizado, es controlable y extremadamente repetible. La soldadura fuerte por horno proporciona una excelente uniformidad térmica en toda una pieza grande, mientras que la soldadura fuerte por soplete depende en gran medida de la habilidad del operador.

Compatibilidad de materiales

Aunque casi cualquier metal o cerámica puede soldarse fuerte, la elección del equipo importa. La soldadura fuerte por horno es excelente para materiales sensibles a la oxidación, mientras que la inducción es mejor para metales conductores.

Coste inicial y complejidad

La soldadura fuerte por soplete manual tiene un coste inicial muy bajo y es sencilla de configurar. Por el contrario, los sistemas de horno e inducción automatizados representan una inversión de capital significativa que requiere integración y programación especializadas.

Selección del método de soldadura fuerte adecuado

Su elección final depende totalmente de los objetivos de su proyecto.

- Si su enfoque principal es la producción en masa de gran volumen: La soldadura fuerte por horno o un sistema de inducción totalmente automatizado es su solución más eficiente.

- Si su enfoque principal es la velocidad y la precisión en una unión específica: La soldadura fuerte por inducción proporciona un control, velocidad y repetibilidad inigualables.

- Si su enfoque principal es el trabajo de bajo volumen, reparaciones o creación de prototipos: La soldadura fuerte por soplete manual ofrece la mayor flexibilidad y la menor inversión inicial.

- Si está uniendo ensamblajes complejos con muchas uniones a la vez: La soldadura fuerte por horno garantiza un calentamiento uniforme y una calidad constante en todo el componente.

En última instancia, la mejor máquina de soldadura fuerte es aquella que se alinea con su aplicación específica, presupuesto y requisitos de calidad.

Tabla de resumen:

| Método de soldadura fuerte | Ideal para | Ventaja clave |

|---|---|---|

| Soldadura fuerte por soplete | Reparaciones, prototipos, bajo volumen | Flexibilidad, bajo coste |

| Soldadura fuerte por horno | Alto volumen, ensamblajes complejos | Calentamiento uniforme, atmósfera controlada |

| Soldadura fuerte por inducción | Alta velocidad, precisión, automatización | Calor localizado, repetibilidad |

| Soldadura fuerte por resistencia | Componentes pequeños, zonas sensibles al calor | Rápido, mínimo calor residual |

¿No está seguro de qué método de soldadura fuerte es adecuado para su laboratorio o línea de producción? Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, incluidas soluciones de soldadura fuerte. Podemos ayudarle a seleccionar el sistema perfecto para lograr uniones fuertes y limpias, optimizando al mismo tiempo su volumen de producción, compatibilidad de materiales y requisitos de precisión.

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada y permítanos ayudarle a mejorar la eficiencia y calidad de su proceso de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas