En resumen, un buen crisol destaca en tres áreas críticas. Debe ser capaz de soportar temperaturas extremas sin fallar (refractariedad), resistir el agrietamiento por calentamiento y enfriamiento rápidos (resistencia al choque térmico), y permanecer químicamente no reactivo con el material fundido que contiene (inercia).

La búsqueda de un único crisol "mejor" es un error. El crisol ideal no es un producto universal, sino una herramienta especializada cuyas propiedades materiales —desde la conductividad térmica hasta la estabilidad química— se ajustan con precisión al metal que se funde, a las temperaturas alcanzadas y al tipo de horno utilizado.

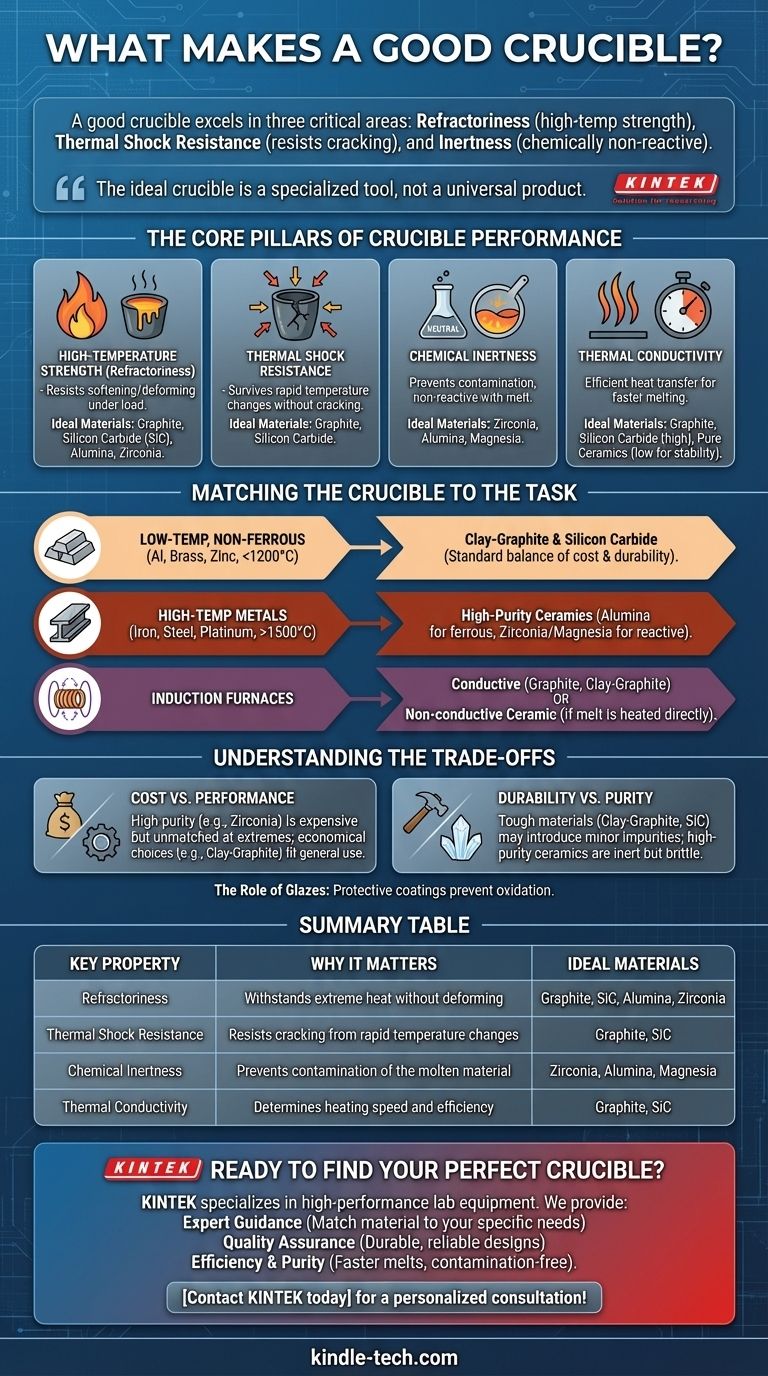

Los pilares fundamentales del rendimiento del crisol

Para seleccionar el crisol adecuado, debe comprender las propiedades fundamentales que dictan su éxito o fracaso en un entorno de alta temperatura. Estas son las características de rendimiento no negociables a evaluar.

Resistencia a altas temperaturas (Refractariedad)

La función principal de un crisol es mantener su forma y resistencia a temperaturas extremas. Esta propiedad, conocida como refractariedad, es más que un simple punto de fusión alto.

El material debe resistir el ablandamiento, la deformación o el hundimiento bajo el peso de la carga fundida. Materiales como el grafito, el carburo de silicio (SiC) y cerámicas como la alúmina y la zirconia se eligen específicamente por esta capacidad.

Resistencia al choque térmico

Los crisoles están sometidos a un estrés inmenso debido a los rápidos cambios de temperatura. La capacidad de sobrevivir a esto sin agrietarse se llama resistencia al choque térmico.

Cuando un crisol se calienta, se expande; cuando se enfría, se contrae. Si esto ocurre demasiado rápido o de forma desigual, las tensiones internas pueden causar una falla catastrófica. Materiales con alta conductividad térmica y baja expansión térmica, como el grafito y el carburo de silicio, son excepcionales en este aspecto.

Inercia química

Un crisol debe ser un recipiente neutro. No debe reaccionar, disolverse ni contaminar de ninguna otra manera el material fundido en su interior.

Por ejemplo, la fusión de metales altamente reactivos requiere crisoles cerámicos extremadamente estables como la zirconia. Usar un crisol a base de carbono (grafito) para fundir acero con bajo contenido de carbono sería un error, ya que el propio crisol introduciría carbono en la aleación, alterando sus propiedades.

Conductividad térmica

Esta propiedad determina la rapidez y eficiencia con la que el calor se transfiere del horno al material en su interior.

La alta conductividad térmica, que se encuentra en los crisoles de grafito y SiC, permite tiempos de fusión más rápidos y una mayor eficiencia energética. La baja conductividad térmica, una característica de algunas cerámicas puras, es mejor para mantener una temperatura estable una vez que el material está fundido.

Adaptando el crisol a la tarea

El crisol adecuado depende completamente de la aplicación. Un caballo de batalla duradero para una fundición de aluminio es una mala elección para un laboratorio que funde platino.

Para metales no ferrosos de baja temperatura (aluminio, latón, zinc)

Para estas aplicaciones comunes (por debajo de 1200°C / 2200°F), los crisoles de grafito-arcilla y carburo de silicio son el estándar de la industria. Ofrecen una excelente combinación de alta conductividad térmica, excelente resistencia al choque térmico y durabilidad mecánica a un costo razonable.

Para metales de alta temperatura (hierro, acero, grupo del platino)

A medida que las temperaturas superan los 1500°C (2730°F), la selección del material se vuelve mucho más crítica. El grafito puro se puede usar en ambientes sin oxígeno, pero a menudo se requieren cerámicas de alta pureza.

La alúmina (Al₂O₃) es excelente para muchas aleaciones ferrosas, mientras que la zirconia (ZrO₂) y la magnesia (MgO) ofrecen una estabilidad superior para temperaturas aún más altas y fusiones más reactivas.

Para hornos de inducción

El calentamiento por inducción requiere un material de crisol que pueda interactuar con los campos electromagnéticos del horno.

Los materiales conductores como el grafito y el grafito-arcilla se calientan directamente por las corrientes de inducción, lo que a su vez funde la carga. Alternativamente, se puede usar un crisol cerámico no conductor si la propia carga metálica se calienta directamente por el campo del horno.

Comprendiendo las compensaciones

No existe un crisol perfecto y universal. Cada elección implica un compromiso entre rendimiento, vida útil y costo.

Costo vs. Rendimiento

Un crisol de zirconia de alta pureza puede costar diez veces más que uno estándar de grafito-arcilla. Si bien su rendimiento a temperaturas extremas es inigualable, sería financieramente impráctico para fundir aluminio. El objetivo es seleccionar el crisol más económico que cumpla de forma segura los requisitos de la tarea.

Durabilidad vs. Pureza

Los crisoles de grafito-arcilla y SiC son resistentes, tolerantes y resistentes al daño mecánico. Sin embargo, están compuestos de materiales que pueden introducir impurezas menores (carbono, silicio) en una fusión. Los crisoles cerámicos de alta pureza ofrecen una inercia química superior, pero a menudo son más frágiles y menos resistentes al choque térmico.

El papel de los esmaltes

Muchos crisoles, particularmente los de grafito-arcilla y SiC, están recubiertos con un esmalte protector. Esta capa es crucial para evitar que el material subyacente se oxide a altas temperaturas, lo que acortaría gravemente la vida útil del crisol.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por su objetivo específico.

- Si su enfoque principal es la fusión de uso general de metales no ferrosos como el aluminio o el latón: Un crisol de grafito-arcilla o carburo de silicio proporciona el mejor equilibrio entre durabilidad, rendimiento y costo.

- Si su enfoque principal son las fusiones de alta pureza o metales de muy alta temperatura como el acero o el platino: Debe invertir en un crisol cerámico de alta pureza como la alúmina o la zirconia, asegurándose de que sea químicamente compatible con su fusión.

- Si su enfoque principal es la velocidad y la eficiencia en un horno de combustible o de inducción: La alta conductividad térmica de un crisol de carburo de silicio o grafito es su elección ideal.

En última instancia, un crisol "bueno" es aquel que contiene de forma segura y limpia su material bajo condiciones de calentamiento específicas, lo que convierte la elección correcta en un ejercicio de adaptación de la herramienta a la tarea.

Tabla resumen:

| Propiedad clave | Por qué es importante | Materiales ideales |

|---|---|---|

| Refractariedad | Soporta calor extremo sin deformarse | Grafito, Carburo de Silicio (SiC), Alúmina, Zirconia |

| Resistencia al choque térmico | Resiste el agrietamiento por cambios rápidos de temperatura | Grafito, Carburo de Silicio (SiC) |

| Inercia química | Evita la contaminación del material fundido | Zirconia, Alúmina, Magnesia |

| Conductividad térmica | Determina la velocidad y eficiencia del calentamiento | Grafito, Carburo de Silicio (SiC) |

¿Listo para encontrar su crisol perfecto?

Elegir el crisol adecuado es fundamental para el éxito y la seguridad de su proceso de fusión. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una amplia gama de crisoles para cada aplicación, desde fundiciones de aluminio hasta laboratorios de investigación de alta pureza.

Ofrecemos:

- Asesoramiento experto: Nuestros especialistas le ayudarán a combinar el material de crisol perfecto (grafito, SiC, alúmina, zirconia y más) con su metal, temperatura y tipo de horno específicos.

- Garantía de calidad: Crisoles duraderos y fiables diseñados para un rendimiento y una longevidad superiores.

- Eficiencia y pureza: Logre tiempos de fusión más rápidos, un mejor control de la temperatura y resultados sin contaminación.

No comprometa su fusión. Deje que nuestros expertos le ayuden a seleccionar el crisol ideal para sus necesidades.

¡Contacte con KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Cuáles son las ventajas de los crisoles de alúmina de alta pureza para sales fundidas de ZnNaK//Cl? Garantizar la pureza experimental

- ¿Qué papel juega una cápsula de alúmina en la síntesis en estado sólido a alta temperatura de Na3OBr? Asegurar la pureza de la muestra

- ¿Cómo garantiza el uso de crisoles cerámicos resistentes a la corrosión la pureza química de los materiales? | KINTEK

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para LATP? Preservar la pureza y la conductividad en el sinterizado

- ¿Por qué se prefiere un crisol de alúmina de alta pureza para la oxidación a alta temperatura? Garantice una integridad de datos inigualable