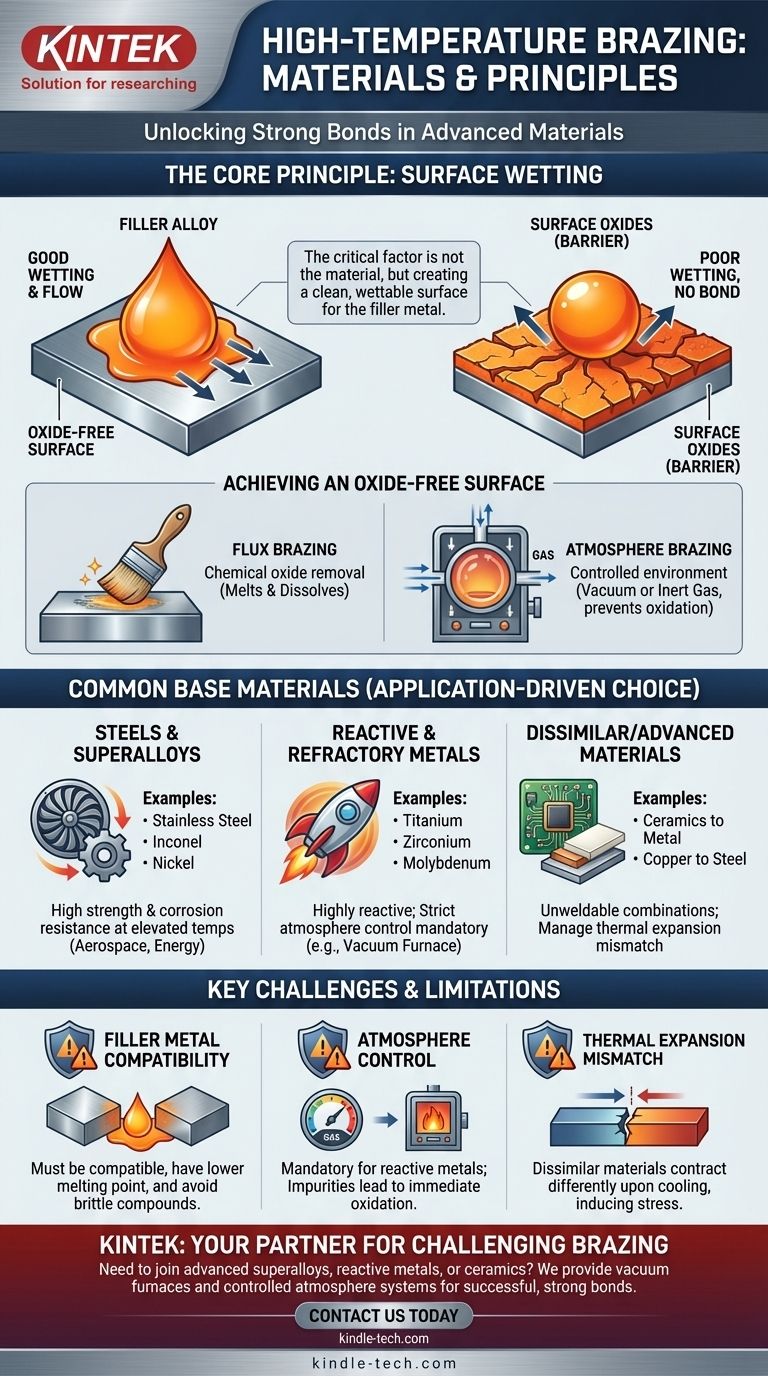

En la soldadura fuerte a alta temperatura, se puede unir con éxito una gama excepcionalmente amplia de materiales, incluidas superaleaciones avanzadas, metales refractarios e incluso cerámicas. El proceso no está limitado por los materiales base en sí, sino por la capacidad de un metal de aporte (la aleación de soldadura fuerte) para "mojar" y adherirse a sus superficies en un entorno controlado y libre de óxido.

El factor crítico para una soldadura fuerte a alta temperatura exitosa no es el material específico que se une, sino la creación de una superficie libre de óxido que permita que la aleación de aporte fundida forme un enlace metalúrgico fuerte.

El principio rector: El mojado superficial

Todo el proceso de soldadura fuerte se rige por un concepto fundamental: el mojado (o humectación). Comprender esto es clave para seleccionar y preparar los materiales.

¿Qué es el "mojado"?

El mojado es la capacidad de la aleación de soldadura fuerte líquida para fluir sobre y adherirse a las superficies de los materiales base. Una soldadura fuerte exitosa requiere un excelente mojado para asegurar que el metal de aporte sea arrastrado hacia la unión mediante acción capilar, creando un enlace continuo y fuerte al enfriarse.

El obstáculo: Los óxidos superficiales

Casi todos los metales forman una capa delgada de óxido en su superficie cuando se exponen al aire. Esta capa de óxido actúa como una barrera, impidiendo que la aleación de aporte fundida entre en contacto directo con el metal base, inhibiendo así el mojado y bloqueando la formación de un enlace.

Lograr una superficie libre de óxido

El principal desafío en la soldadura fuerte es eliminar esta capa de óxido y evitar que se reforme. Esto se logra típicamente de dos maneras:

- Soldadura fuerte con fundente: Se aplica un compuesto químico llamado fundente a la unión. Cuando se calienta, el fundente se funde y disuelve los óxidos, protegiendo la superficie hasta que fluya la aleación de soldadura fuerte.

- Soldadura fuerte en atmósfera controlada: El proceso se lleva a cabo dentro de un horno con una atmósfera controlada, como un vacío o un gas inerte. Este entorno elimina el oxígeno (previniendo la oxidación) o contiene elementos activos que reducen los óxidos existentes.

Materiales base comunes para aplicaciones de alta temperatura

La soldadura fuerte a alta temperatura es esencial para unir materiales que deben funcionar en entornos exigentes. La elección del material está impulsada enteramente por los requisitos de la aplicación final.

Aceros y superaleaciones a base de níquel

Materiales como el acero inoxidable, los aceros aleados, el níquel y el Inconel se sueldan frecuentemente para aplicaciones de alto rendimiento en aeroespacial y energía. Su resistencia inherente y resistencia a la corrosión a temperaturas elevadas los convierten en candidatos ideales para este método de unión.

Metales reactivos y refractarios

La soldadura fuerte es a menudo el método preferido para unir titanio, circonio, niobio y molibdeno. Estos materiales son altamente reactivos con el oxígeno a altas temperaturas, lo que convierte a la soldadura fuerte en horno con atmósfera controlada en la única opción viable para asegurar una unión limpia y fuerte.

Materiales avanzados y disímiles

Una de las mayores fortalezas de la soldadura fuerte es su capacidad para unir materiales que no se pueden soldar. Esto incluye unir metales con cerámicas, o unir metales con puntos de fusión muy diferentes, como cobre con acero.

Comprender las compensaciones y limitaciones

Aunque es versátil, la soldadura fuerte a alta temperatura requiere una cuidadosa consideración de ingeniería para evitar posibles fallos.

Compatibilidad del metal de aporte

La aleación de soldadura fuerte elegida es tan crítica como los materiales base. Debe tener un punto de fusión más bajo que los materiales base, pero ser capaz de soportar las condiciones de servicio finales. Su química también debe ser compatible para asegurar un enlace metalúrgico adecuado sin crear compuestos intermetálicos frágiles.

La importancia del control de la atmósfera

Para metales reactivos como el titanio o superaleaciones que contienen aluminio, el control de la atmósfera no es opcional, es obligatorio. Un vacío inadecuado o un gas inerte impuro resultará en una unión fallida debido a la formación inmediata de óxidos a las temperaturas de soldadura fuerte.

Desajuste de expansión térmica

Al unir materiales disímiles, como un metal a una cerámica, se deben gestionar sus diferentes tasas de expansión térmica. A medida que el conjunto se enfría desde la temperatura de soldadura fuerte, las tasas de contracción desajustadas pueden inducir tensión, lo que podría agrietar la unión o los propios materiales.

Tomar la decisión correcta para su objetivo

Seleccionar los materiales y el proceso correctos es una cuestión de alinearlos con su objetivo de ingeniería principal.

- Si su enfoque principal es la resistencia estructural a altas temperaturas: Las superaleaciones a base de níquel (como Inconel) y los aceros inoxidables de alta resistencia son sus mejores candidatos, unidos típicamente en un horno de vacío.

- Si su enfoque principal es unir materiales disímiles (como acero con cerámica): La soldadura fuerte es una opción ideal, pero debe diseñar cuidadosamente la unión y seleccionar un metal de aporte dúctil para acomodar las tensiones de expansión térmica.

- Si su enfoque principal es aligerar el peso con metales reactivos: Las aleaciones de titanio y aluminio se pueden unir de manera confiable mediante soldadura fuerte, pero esto requiere un proceso impecablemente limpio y una atmósfera de horno estrictamente controlada.

En última instancia, una soldadura fuerte a alta temperatura exitosa depende de una comprensión holística de los materiales base, la aleación de aporte y el control preciso del entorno de procesamiento.

Tabla de resumen:

| Categoría de Material Base | Ejemplos Comunes | Consideraciones Clave |

|---|---|---|

| Aceros y Superaleaciones | Acero Inoxidable, Inconel, Níquel | Alta resistencia y resistencia a la corrosión a la temperatura. |

| Metales Reactivos y Refractarios | Titanio, Circonio, Molibdeno | Requiere un estricto control de la atmósfera (p. ej., vacío). |

| Materiales Disímiles/Avanzados | Cerámicas, Cobre con Acero | Ideal para combinaciones no soldables; gestionar el estrés térmico. |

¿Necesita soldar fuerte materiales difíciles para una aplicación de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para una soldadura fuerte a alta temperatura exitosa. Nuestros hornos de vacío y sistemas de atmósfera controlada están diseñados para cumplir con los estrictos requisitos para unir superaleaciones, metales reactivos y cerámicas. Permita que nuestro equipo le ayude a lograr uniones fuertes y confiables para sus proyectos más exigentes.

Contacte a KINTEK hoy para discutir sus necesidades específicas de soldadura fuerte y explorar nuestras soluciones.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura