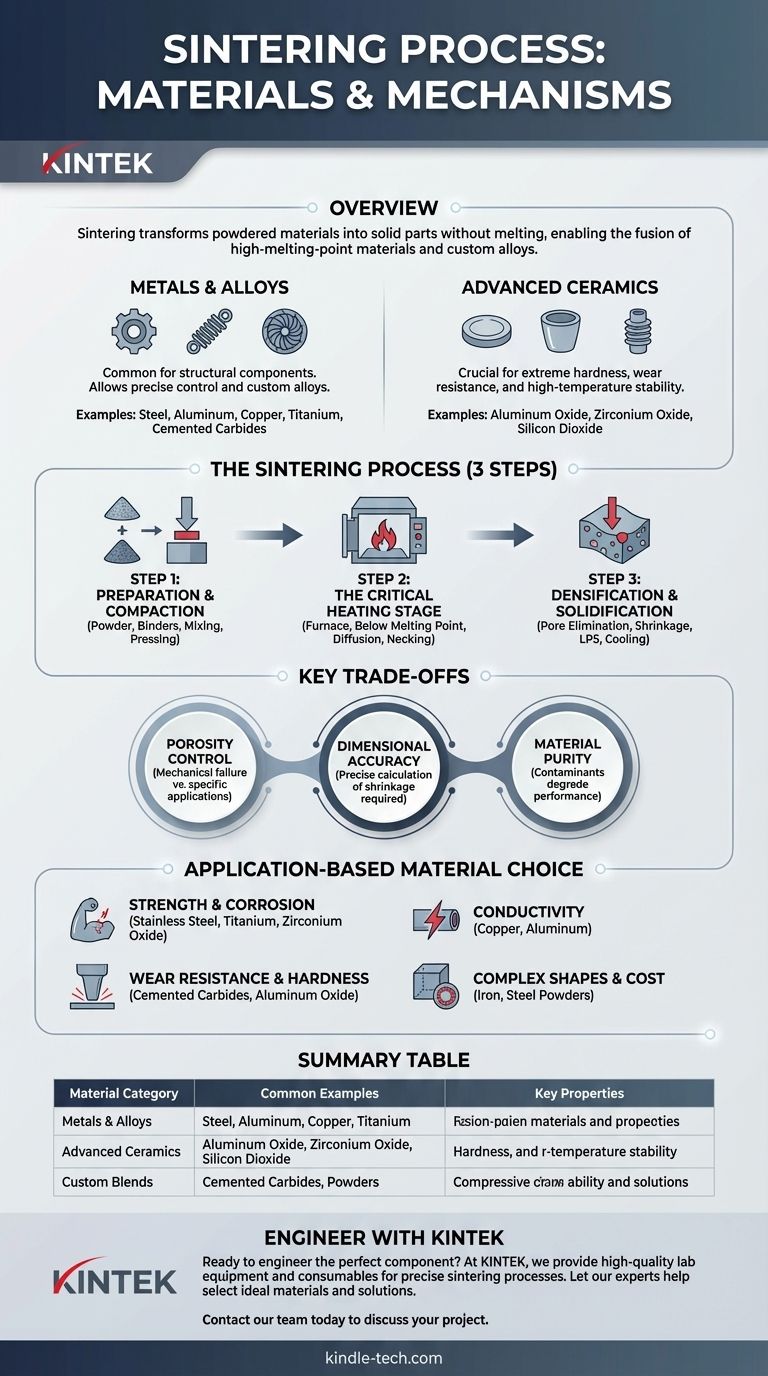

Para ser precisos, el proceso de sinterización es excepcionalmente versátil, utilizando una amplia gama de materiales en forma de polvo. Las dos categorías principales son los metales —incluyendo acero inoxidable, cobre, titanio y aluminio— y las cerámicas avanzadas, como el óxido de aluminio y el óxido de circonio. Fundamentalmente, estos polvos también pueden mezclarse para formar aleaciones únicas adaptadas a requisitos de rendimiento específicos.

La principal ventaja de la sinterización es su capacidad para transformar materiales en polvo en una pieza sólida y funcional sin fundirlos. Esto permite la fusión de materiales con altos puntos de fusión y la creación de aleaciones personalizadas que serían difíciles o imposibles de producir mediante la fundición tradicional.

Los dos pilares de los materiales de sinterización

La elección del material está dictada enteramente por las propiedades deseadas del componente final, como la resistencia, la resistencia al calor, la conductividad o la dureza. La sinterización admite dos grandes clases de materiales.

Polvos y aleaciones metálicas

Los metales son los materiales más comunes utilizados en la sinterización, especialmente para componentes estructurales en los sectores automotriz, industrial y de bienes de consumo.

El proceso permite un control preciso sobre las propiedades del producto final. Los polvos de diferentes metales pueden mezclarse mecánicamente para crear aleaciones personalizadas con características específicas antes de que comience el proceso de sinterización.

Los metales comunes incluyen:

- Acero y acero inoxidable

- Aluminio

- Níquel

- Cobre

- Aleaciones de titanio

- Carburos cementados

Cerámicas avanzadas

La sinterización de cerámica es crucial para producir componentes que requieren dureza extrema, resistencia al desgaste o estabilidad a altas temperaturas.

Estos materiales suelen ser frágiles y tienen puntos de fusión excepcionalmente altos, lo que hace de la sinterización uno de los pocos métodos viables para darles forma. A veces se requieren aditivos, como aglutinantes orgánicos, para ayudar en la etapa de formación inicial.

Las cerámicas comunes incluyen:

- Óxido de aluminio (Alúmina)

- Óxido de circonio (Zirconia)

- Dióxido de silicio

- Óxido de magnesio

- Óxido de hierro

Cómo se comportan los materiales en el proceso de sinterización

Comprender el material es inseparable de comprender el proceso. La sinterización funciona utilizando calor y presión para fomentar la difusión atómica entre las superficies de las partículas, uniéndolas en una pieza única y sólida.

Paso 1: Preparación y compactación

El proceso comienza con la materia prima elegida en estado pulverizado. Si se va a crear una aleación, se mezclan diferentes polvos metálicos. También se añaden aglutinantes o lubricantes para mejorar la compactación.

Esta mezcla se prensa luego en la forma deseada utilizando una matriz o molde, creando lo que se conoce como "compacto en verde". Esta pieza es sólida pero frágil, manteniendo su forma mediante el entrelazado mecánico de las partículas.

Paso 2: La etapa crítica de calentamiento

El compacto en verde se coloca en un horno de atmósfera controlada y se calienta a una temperatura inferior al punto de fusión del material.

Esta energía térmica activa los átomos, haciendo que migren a través de los límites de las partículas. Este proceso, conocido como difusión, crea fuertes enlaces metalúrgicos o "cuellos" donde las partículas se tocan.

Paso 3: Densificación y solidificación

A medida que los enlaces se forman y fortalecen, las partículas se acercan entre sí. Esto elimina los poros entre ellas, haciendo que la pieza se densifique y se encoja.

En algunos casos, se utiliza una técnica llamada Sinterización en Fase Líquida (LPS). Se incluye una pequeña cantidad de un aditivo con un punto de fusión más bajo, que se licúa y fluye hacia los poros, acelerando la densificación. Luego, la pieza se enfría, solidificándose en una masa unificada.

Comprendiendo las compensaciones clave

Aunque potente, el proceso de sinterización tiene características inherentes que deben gestionarse para lograr un resultado exitoso.

Control de la porosidad

El principal desafío en la sinterización es el manejo de la porosidad. Aunque a veces es deseable para aplicaciones como filtros o cojinetes autolubricantes, la porosidad residual puede ser un punto de falla mecánica en piezas estructurales.

Precisión dimensional

La contracción que ocurre durante la densificación es una parte natural del proceso. Esto debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde para asegurar que la pieza final cumpla con las tolerancias dimensionales.

Pureza del material

Las propiedades finales de una pieza sinterizada son altamente sensibles a la pureza del polvo inicial. Los contaminantes pueden interferir con el proceso de unión y degradar el rendimiento del componente.

Elegir la opción correcta para su aplicación

La elección del material está directamente relacionada con el problema que el componente final debe resolver.

- Si su enfoque principal es la resistencia y la resistencia a la corrosión: Debe seleccionar acero inoxidable, aleaciones de titanio o cerámicas de alto rendimiento como el óxido de circonio.

- Si su enfoque principal es la alta conductividad térmica o eléctrica: Los polvos a base de cobre y aluminio son las opciones más efectivas.

- Si su enfoque principal es la resistencia al desgaste y la dureza: Sus mejores opciones son los carburos cementados y cerámicas como el óxido de aluminio.

- Si su enfoque principal son las formas complejas a bajo costo para la producción en masa: Los polvos de hierro y acero ofrecen un excelente equilibrio entre rendimiento y economía.

En última instancia, el poder de la sinterización reside en su capacidad para diseñar materiales y formas para un propósito específico.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave |

|---|---|---|

| Metales y aleaciones | Acero inoxidable, aluminio, cobre, titanio | Resistencia, conductividad, resistencia a la corrosión |

| Cerámicas avanzadas | Óxido de aluminio (Alúmina), óxido de circonio (Zirconia) | Dureza extrema, estabilidad a altas temperaturas |

| Mezclas personalizadas | Polvos mezclados mecánicamente | Rendimiento adaptado para aplicaciones específicas |

¿Listo para diseñar el componente perfecto para su aplicación? La elección correcta del material es fundamental para lograr resistencia, conductividad o resistencia al calor. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos de sinterización precisos. Deje que nuestros expertos le ayuden a seleccionar los materiales y soluciones ideales para las necesidades únicas de su laboratorio.

Contacte a nuestro equipo hoy para discutir su proyecto y descubra cómo KINTEK puede apoyar su innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales