En esencia, los dispositivos semiconductores de película delgada se construyen a partir de una pila estratégica de materiales, principalmente compuestos inorgánicos, metales y dieléctricos. Si bien la capa semiconductora activa en sí misma suele ser un compuesto inorgánico como el silicio amorfo o el telururo de cadmio, un dispositivo funcional requiere metales conductores para los contactos y óxidos o cerámicas aislantes para dirigir el flujo de electricidad. El material específico para cada capa se elige en función de sus propiedades electrónicas, ópticas y físicas únicas.

La selección de materiales para un semiconductor de película delgada no se trata de encontrar una única sustancia perfecta. Se trata de diseñar un sistema multicapa donde cada material, ya sea un semiconductor, un conductor o un aislante, se elige por su función específica y su capacidad para funcionar en concierto con los demás.

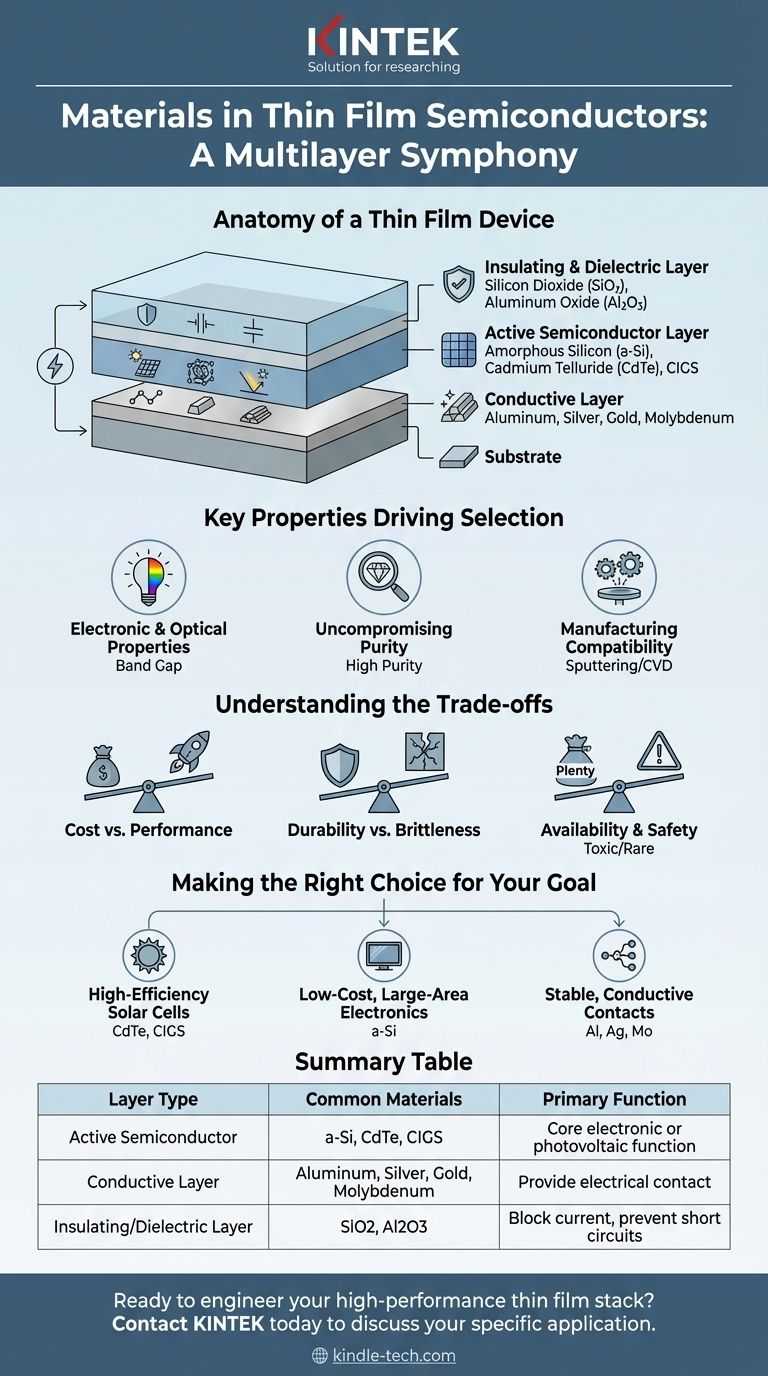

La anatomía de un dispositivo de película delgada

Un "semiconductor de película delgada" rara vez es una sola capa. Es una pila diseñada con precisión de diferentes materiales, cada uno depositado en una capa que a menudo no tiene más de unos pocos micrómetros de espesor. Comprender estas capas distintas es clave para entender las opciones de materiales.

La capa semiconductora activa

Este es el corazón del dispositivo, responsable de la función electrónica o fotovoltaica principal. Estos materiales deben tener propiedades eléctricas específicas.

Las opciones comunes incluyen compuestos inorgánicos que pueden depositarse como una película delgada y uniforme. Los ejemplos son el silicio amorfo (a-Si), el telururo de cadmio (CdTe) y el selenio de indio y galio de cobre (CIGS), que se utilizan ampliamente en células solares.

Capas conductoras

Para introducir y extraer electricidad de la capa activa, se necesitan vías conductoras. Estas suelen estar hechas de metales o aleaciones conductoras.

Materiales como el aluminio, la plata, el oro o el molibdeno se eligen por su alta conductividad y su capacidad para formar un buen contacto eléctrico con la capa semiconductora.

Capas aislantes y dieléctricas

Controlar el flujo de electricidad es tan importante como conducirlo. Las capas aislantes evitan los cortocircuitos y son componentes críticos en dispositivos como los transistores.

Estas capas suelen estar hechas de óxidos y cerámicas, como el dióxido de silicio (SiO2) o el óxido de aluminio (Al2O3). Se eligen por su capacidad para bloquear la corriente (alta resistencia eléctrica) y soportar campos eléctricos elevados.

Propiedades clave que impulsan la selección de materiales

La elección de un metal, óxido o compuesto específico no es arbitraria. Está dictada por un estricto conjunto de requisitos vinculados al rendimiento, la fabricación y la fiabilidad.

Propiedades electrónicas y ópticas

El principal impulsor es la estructura electrónica del material. Para un semiconductor, su brecha de banda determina qué longitudes de onda de luz puede absorber (para una célula solar) o con qué facilidad puede cambiar entre un estado "encendido" y "apagado" (para un transistor).

Pureza inquebrantable

Los materiales de película delgada deben ser excepcionalmente puros. Como se señala en las cadenas de suministro de semiconductores, a menudo se requieren materiales con alta pureza y densidades cercanas a las teóricas.

Incluso cantidades minúsculas de impurezas pueden introducir defectos en la estructura cristalina del material. Estos defectos actúan como trampas para los electrones, degradando drásticamente el rendimiento eléctrico y la fiabilidad del dispositivo.

Compatibilidad de fabricación

Un material solo es útil si se puede depositar de forma fiable. Los materiales se eligen en función de su idoneidad para procesos como la pulverización catódica (sputtering), la evaporación o la deposición química de vapor (CVD).

El material debe estar disponible en la forma correcta, como un objetivo de pulverización catódica de alta pureza o un gas precursor, para ser utilizado en estas técnicas de fabricación de alto vacío.

Comprender las compensaciones

Cada elección de material implica un compromiso. El material ideal rara vez existe, por lo que los ingenieros deben equilibrar prioridades contrapuestas para cumplir los objetivos de la aplicación.

Costo frente a rendimiento

Existe una tensión constante entre la eficiencia del dispositivo y el costo. Los metales de alta pureza como el oro ofrecen un rendimiento y una estabilidad excelentes, pero son caros.

Por el contrario, los materiales más comunes pueden ser más baratos, pero conllevan penalizaciones de rendimiento, lo que obliga a un compromiso entre el precio del producto final y su eficacia.

Durabilidad frente a fragilidad

Las propiedades mecánicas también son críticas. Si bien muchos óxidos y cerámicas son extremadamente duraderos y pueden soportar altas temperaturas, también suelen ser frágiles.

Esta fragilidad puede ser un inconveniente importante en aplicaciones que requieren flexibilidad, como la electrónica portátil, donde podría ser necesario un material más maleable (pero potencialmente menos duradero).

Disponibilidad y seguridad del material

Algunos de los materiales semiconductores con mejor rendimiento conllevan desafíos externos. Por ejemplo, el cadmio utilizado en las células solares de CdTe es un metal pesado tóxico, lo que requiere estrictos controles medioambientales durante la fabricación y la eliminación.

Del mismo modo, materiales como el indio y el galio (utilizados en CIGS y otros compuestos) son relativamente raros, lo que genera preocupación sobre la volatilidad de los precios y la estabilidad a largo plazo de la cadena de suministro.

Tomar la decisión correcta para su objetivo

La pila de materiales óptima depende totalmente de la aplicación específica para la que está diseñando.

- Si su enfoque principal son las células solares de alta eficiencia: Es probable que utilice compuestos inorgánicos como CdTe o CIGS, que tienen brechas de banda óptimas para absorber el espectro solar.

- Si su enfoque principal son la electrónica de gran área y bajo costo: El silicio amorfo (a-Si) es una opción común debido a su proceso de fabricación maduro y escalable y su rendimiento aceptable para aplicaciones como los planos posteriores de las pantallas.

- Si su enfoque principal es crear contactos conductores estables: Se seleccionan metales de alta pureza como el aluminio, la plata o el molibdeno por su excelente conductividad y compatibilidad con los procesos de deposición estándar.

En última instancia, un dispositivo de película delgada exitoso es una sinfonía de materiales diseñada con precisión, cada uno elegido por su papel único y esencial.

Tabla de resumen:

| Tipo de capa | Materiales comunes | Función principal |

|---|---|---|

| Semiconductor activo | Silicio amorfo (a-Si), Telururo de cadmio (CdTe), CIGS | Función electrónica o fotovoltaica central (p. ej., absorción de luz) |

| Capa conductora | Aluminio, Plata, Oro, Molibdeno | Proporcionar contacto eléctrico y vías para la corriente |

| Capa aislante/dieléctrica | Dióxido de silicio (SiO₂), Óxido de aluminio (Al₂O₃) | Bloquear la corriente, evitar cortocircuitos, controlar el flujo de electricidad |

¿Listo para diseñar su pila de película delgada de alto rendimiento?

Los materiales adecuados son fundamentales para la eficiencia, la durabilidad y la rentabilidad de sus dispositivos semiconductores. KINTEK se especializa en proporcionar los materiales de alta pureza y el soporte experto que su laboratorio necesita.

Suministramos componentes esenciales como objetivos de pulverización catódica y metales y compuestos de alta pureza, cruciales para procesos de deposición como la pulverización catódica y la evaporación.

Contáctenos hoy para analizar cómo nuestros materiales y experiencia pueden ayudarle a construir un dispositivo mejor. Hablemos de su aplicación específica: Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación