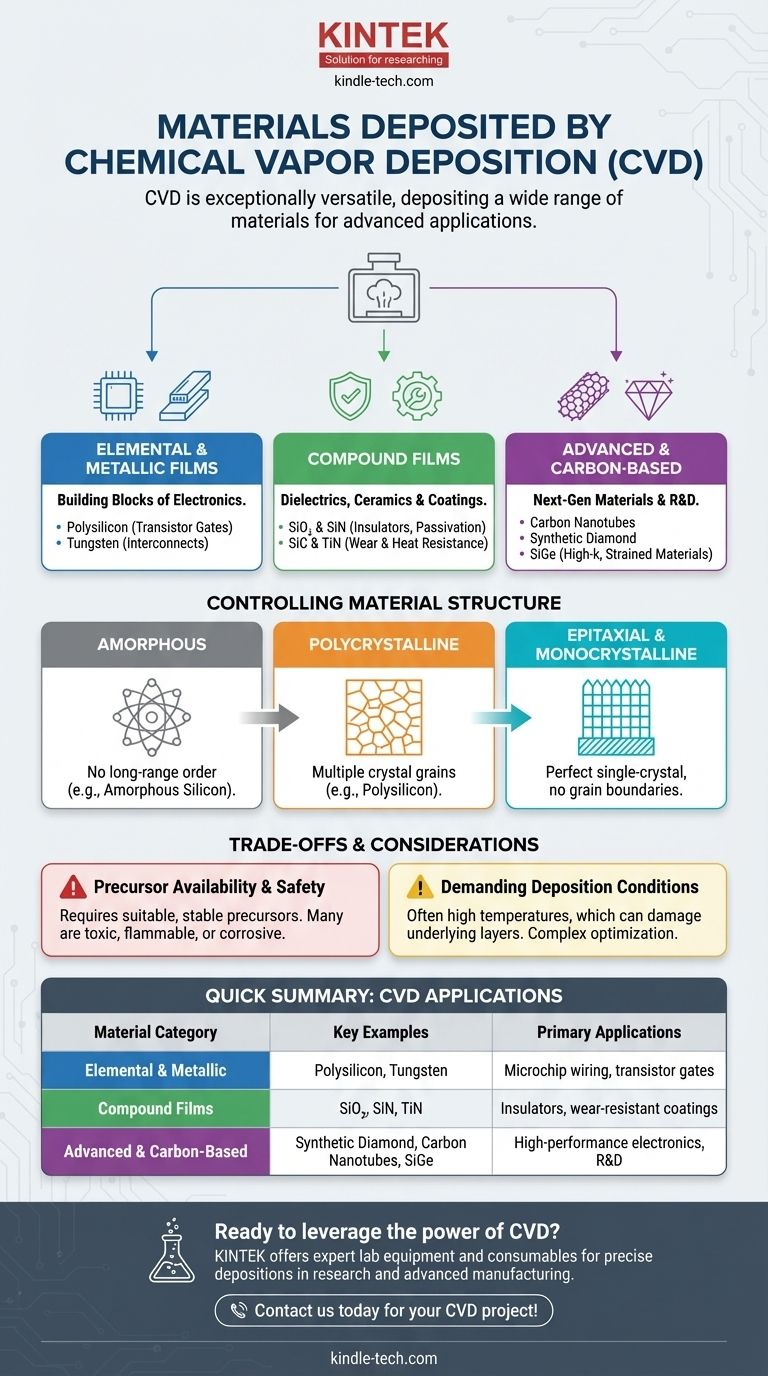

En esencia, la Deposición Química de Vapor (CVD) es notablemente versátil, capaz de depositar una gama excepcionalmente amplia de materiales. El proceso no se limita a una sola clase de sustancia; en cambio, se puede utilizar para crear películas delgadas de materiales elementales como el silicio y el tungsteno, aislantes y cerámicas compuestas como el nitruro de silicio y el nitruro de titanio, e incluso materiales exóticos como el diamante sintético y los nanotubos de carbono.

El verdadero poder de la CVD no es solo la extensa lista de materiales que puede depositar, sino su control preciso sobre la forma estructural final del material, desde amorfo hasta monocristalino perfecto, y sus propiedades físicas resultantes. Esto la convierte en una herramienta indispensable para la fabricación avanzada.

Los Tres Pilares de los Materiales CVD

Los materiales depositados por CVD se pueden organizar ampliamente en tres categorías fundamentales, cada una cumpliendo funciones críticas en la tecnología y la industria.

Películas Elementales y Metálicas

Estos son a menudo los componentes básicos de los dispositivos electrónicos. La CVD es un método principal para depositar películas conductoras que forman el cableado y los componentes de los microchips.

Los ejemplos comunes incluyen el polisilicio, que es fundamental para crear puertas de transistores, y metales como el tungsteno, utilizado para rellenar vías y crear interconexiones eléctricas fiables entre capas en un dispositivo semiconductor.

Películas Compuestas: Dieléctricos y Cerámicas

Esta es posiblemente la categoría más diversa. La CVD sobresale en la creación de materiales compuestos que actúan como aislantes (dieléctricos) o recubrimientos protectores y duros (cerámicas).

En microelectrónica, películas como el dióxido de silicio (SiO₂) y el nitruro de silicio (SiN) son omnipresentes, sirviendo como aislantes, capas de pasivación y máscaras de grabado. Las pilas complejas como óxido-nitruro-óxido (ONO) también son estándar.

Para aplicaciones industriales, cerámicas duras como el carburo de silicio (SiC) y el nitruro de titanio (TiN) se depositan en herramientas de máquina, componentes de motor y álabes de turbina para proporcionar una resistencia extrema al desgaste y al calor.

Materiales Avanzados y a Base de Carbono

La CVD se encuentra a la vanguardia de la investigación en ciencia de materiales, permitiendo la síntesis de materiales de próxima generación con propiedades únicas.

Esto incluye varias formas de carbono, como fibra de carbono, nanotubos de carbono e incluso películas de diamante sintético. El proceso también es fundamental para crear dieléctricos de alto-k y materiales tensados como el silicio-germanio (SiGe), que son esenciales para superar los límites de rendimiento de los transistores modernos.

Más Allá de la Composición: Control de la Estructura del Material

El rendimiento de un material depende tanto de su estructura atómica como de su composición química. La CVD proporciona un nivel de control inigualable sobre esta estructura, una razón clave para su adopción generalizada.

Películas Amorfas

Una película amorfa no tiene orden atómico de largo alcance, similar al vidrio. Esta estructura a menudo se desea por su uniformidad y propiedades ópticas o electrónicas específicas. Un ejemplo clásico es el silicio amorfo, ampliamente utilizado en paneles solares y en los transistores de película delgada que alimentan las pantallas planas.

Películas Policristalinas

Una película policristalina está compuesta por muchos cristales pequeños e individuales con orientaciones aleatorias. El polisilicio es el ejemplo por excelencia, formando el electrodo de puerta en miles de millones de transistores. El tamaño y la orientación de estos granos se pueden controlar para ajustar las propiedades eléctricas de la película.

Películas Epiteliales y Monocristalinas

La epitaxia es el proceso de hacer crecer una película cristalina que imita perfectamente la estructura cristalina del sustrato subyacente. Esto da como resultado una capa monocristalina, o de cristal único, libre de límites de grano. Esta estructura libre de defectos es esencial para aplicaciones de alto rendimiento donde la movilidad de los electrones debe maximizarse.

Comprender las Compensaciones

Aunque increíblemente potente, la CVD no está exenta de limitaciones. La decisión de utilizarla implica consideraciones prácticas y limitaciones técnicas.

Disponibilidad y Seguridad de los Precursores

La mayor limitación de la CVD es la necesidad de un precursor químico adecuado. Este precursor debe ser un gas (o un líquido/sólido que pueda vaporizarse) que sea estable a temperatura ambiente pero que se descomponga o reaccione en la superficie del sustrato a una temperatura más alta. Muchos de estos precursores son altamente tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad estrictos.

Condiciones de Deposición Exigentes

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar o alterar las capas subyacentes que ya se han depositado en un sustrato, lo que limita su aplicación en algunas secuencias de fabricación de varios pasos.

Control de las Propiedades de la Película

Aunque la CVD ofrece un gran control, lograr propiedades específicas como una baja tensión de película o un índice de refracción deseado requiere un ajuste cuidadoso de múltiples parámetros del proceso, incluidas la temperatura, la presión y las velocidades de flujo de gas. Esta optimización puede ser compleja y llevar mucho tiempo.

Tomar la Decisión Correcta para su Aplicación

El material CVD específico que elija está dictado enteramente por su objetivo final.

- Si su enfoque principal es la fabricación de semiconductores: Utilizará principalmente CVD para silicio (en todas sus formas), dióxido de silicio, nitruro de silicio y metales conductores como el tungsteno.

- Si su enfoque principal son los recubrimientos protectores: Debería explorar cerámicas duras como el carburo de silicio, el nitruro de titanio y los óxidos de tierras raras para una resistencia superior al desgaste, la corrosión y el calor.

- Si su enfoque principal es la I+D avanzada: La CVD es su herramienta para crear materiales novedosos como nanotubos de carbono, diamantes sintéticos o dieléctricos de alto-k diseñados para dispositivos de próxima generación.

En última instancia, la vasta biblioteca de materiales disponibles a través de la CVD es un resultado directo de sus principios químicos fundamentales, lo que permite una innovación continua en innumerables industrias.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Películas Elementales y Metálicas | Polisilicio, Tungsteno | Cableado de microchips, puertas de transistores, interconexiones eléctricas |

| Películas Compuestas (Dieléctricos y Cerámicas) | Dióxido de Silicio (SiO₂), Nitruro de Silicio (SiN), Nitruro de Titanio (TiN) | Aislantes, capas de pasivación, recubrimientos resistentes al desgaste |

| Materiales Avanzados y a Base de Carbono | Diamante Sintético, Nanotubos de Carbono, Silicio-Germanio (SiGe) | Electrónica de alto rendimiento, I+D, gestión térmica |

¿Listo para aprovechar el poder de la CVD para sus necesidades específicas de materiales? Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos protectores duraderos o superando los límites de la ciencia de los materiales, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a lograr deposiciones precisas y de alta calidad. Nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los laboratorios y la fabricación avanzada. Contáctenos hoy para analizar cómo podemos apoyar su proyecto con la tecnología y los materiales CVD adecuados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados