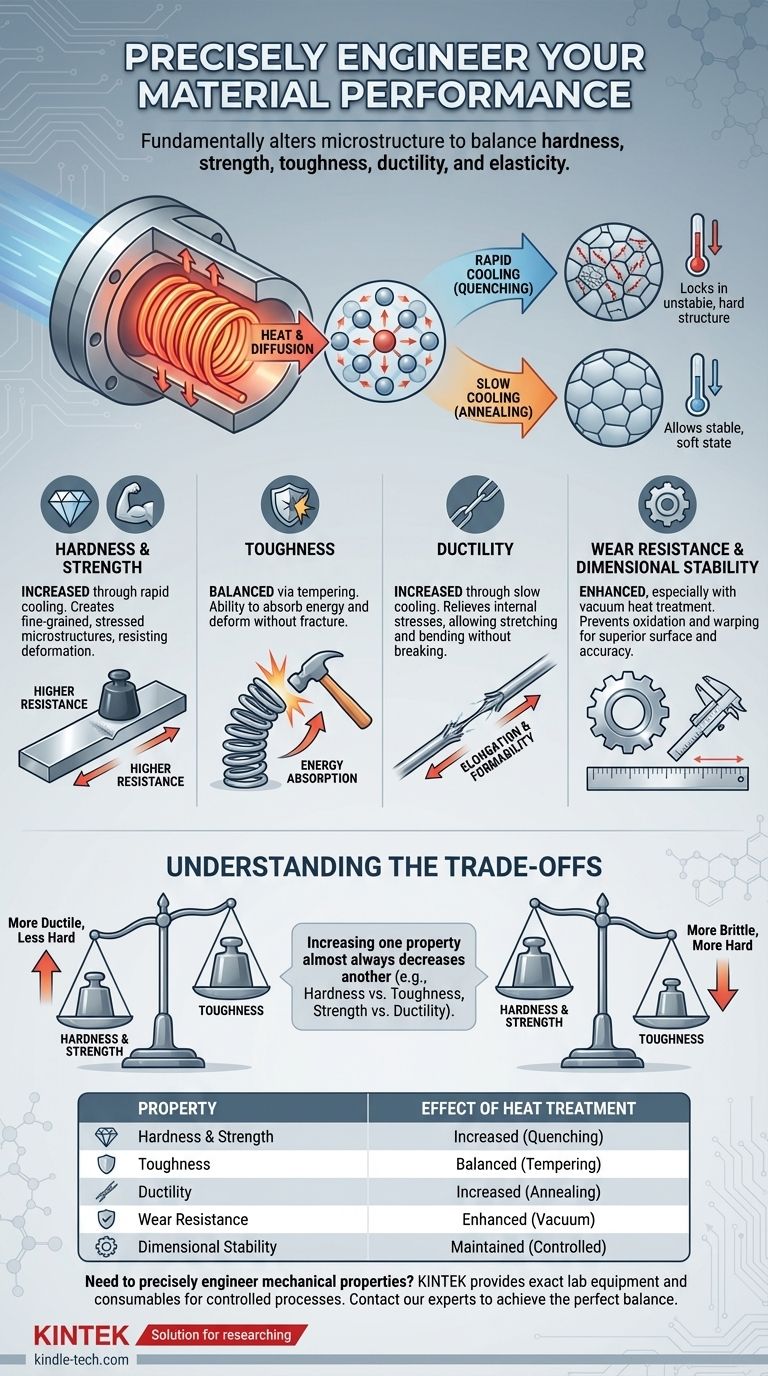

En resumen, el tratamiento térmico altera fundamentalmente casi todas las propiedades mecánicas críticas de un metal. Al controlar con precisión los ciclos de calentamiento y enfriamiento, podemos manipular la microestructura interna de un material, cambiando su dureza, resistencia, tenacidad, ductilidad y elasticidad para cumplir con requisitos de rendimiento específicos. Este proceso funciona gestionando la difusión atómica e introduciendo estructuras cristalinas deseadas.

El propósito central del tratamiento térmico no es simplemente hacer que un metal sea más duro o más blando. Es un proceso de ingeniería altamente controlado utilizado para lograr un equilibrio deliberado de propiedades mecánicas, a menudo intercambiando un aumento en un atributo por una disminución en otro.

La base: cómo funciona el tratamiento térmico

El tratamiento térmico es un proceso de manipulación de las propiedades de un metal modificando su disposición atómica interna, conocida como su microestructura. Esto no es un cambio químico, sino una reestructuración física.

Manipulación de la microestructura

Los metales están compuestos de estructuras cristalinas llamadas granos. El tamaño, la forma y la disposición de estos granos dictan el comportamiento mecánico del material. El tratamiento térmico proporciona el mecanismo para cambiar esta disposición.

El papel del calentamiento y la difusión

Aplicar calor da a los átomos del metal la energía que necesitan para moverse, o difundirse, desde sus posiciones fijas en la red cristalina. A medida que aumenta la temperatura, los átomos pueden reorganizarse en diferentes fases estructurales, algunas de las cuales solo existen a altas temperaturas.

El impacto crítico del enfriamiento

La velocidad de enfriamiento es lo que "fija" una microestructura específica a temperatura ambiente. Una velocidad de enfriamiento rápida, conocida como temple (o apagado), atrapa estructuras inestables que suelen ser muy duras y resistentes. Una velocidad de enfriamiento lenta, como el recocido, permite que los átomos se asienten en un estado más estable y sin tensiones que es más blando y más dúctil.

Propiedades mecánicas clave y sus transformaciones

Diferentes procesos de tratamiento térmico están diseñados para enfocarse en propiedades específicas. Los cambios más comunes involucran una relación directa o una compensación entre los siguientes atributos.

Dureza y Resistencia

La dureza (resistencia a la indentación superficial) y la resistencia (resistencia a la deformación) a menudo aumentan juntas. Los tratamientos que crean microestructuras de grano fino o altamente tensionadas dificultan que los planos atómicos se deslicen unos sobre otros, lo que resulta en un material más duro y resistente.

Tenacidad

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse. Es una combinación de resistencia y ductilidad. Un material puede ser resistente pero no tenaz si es frágil.

Ductilidad

La ductilidad es la medida de la capacidad de un metal para estirarse, doblarse o estirarse en un alambre sin romperse. Los procesos que alivian las tensiones internas y crean estructuras de grano uniformes aumentan significativamente la ductilidad.

Resistencia al desgaste y estabilidad dimensional

Los métodos especializados como el tratamiento térmico al vacío mejoran las propiedades superficiales como la resistencia al desgaste al prevenir la oxidación. Estos entornos controlados también minimizan el riesgo de deformación, preservando la estabilidad dimensional de la pieza y asegurando un rendimiento superior.

Comprender las compensaciones

Mejorar una propiedad mecánica casi siempre se produce a expensas de otra. Comprender estos compromisos es fundamental para la selección y el diseño efectivos de materiales.

El dilema de la dureza frente a la tenacidad

Esta es la compensación más fundamental. A medida que aumenta la dureza y la resistencia de un metal, casi invariablemente disminuye su tenacidad. Un limatón de acero extremadamente duro, por ejemplo, es muy frágil y se romperá si se cae, mientras que una viga de acero más blanda se doblará.

El conflicto entre resistencia y ductilidad

De manera similar, aumentar la resistencia a la tracción última de un material a menudo reduce su ductilidad. Los materiales más resistentes son frecuentemente menos capaces de deformación plástica y se fracturarán con poca advertencia.

El riesgo de distorsión

El acto mismo de calentar y enfriar rápidamente induce tensión térmica. Sin un control preciso, esto puede hacer que un componente se deforme, tuerza o agriete, comprometiendo su precisión dimensional e integridad estructural.

Tomar la decisión correcta para su aplicación

El proceso de tratamiento térmico ideal está dictado enteramente por el objetivo final del componente.

- Si su enfoque principal es la dureza y la resistencia al desgaste máximas: Un proceso de temple rápido seguido de un revenido a baja temperatura es el enfoque más eficaz.

- Si su enfoque principal es la ductilidad y la maquinabilidad máximas: Un ciclo de recocido completo ablandará el material, aliviará las tensiones internas y facilitará su conformado o mecanizado.

- Si su enfoque principal es un perfil equilibrado de resistencia y tenacidad: La normalización o un proceso de temple y revenido con una temperatura de revenido más alta proporcionará un buen compromiso para aplicaciones estructurales.

En última instancia, el tratamiento térmico es la herramienta que transforma una aleación genérica en un material de alto rendimiento diseñado con precisión para su tarea.

Tabla de resumen:

| Propiedad | Efecto del tratamiento térmico |

|---|---|

| Dureza y Resistencia | Aumentadas mediante enfriamiento rápido (temple) |

| Tenacidad | Equilibrada mediante el revenido; a menudo se intercambia con la dureza |

| Ductilidad | Aumentada mediante enfriamiento lento (recocido) |

| Resistencia al desgaste | Mejorada, especialmente con tratamiento térmico al vacío |

| Estabilidad dimensional | Mantenida a través de ciclos controlados de calentamiento/enfriamiento |

¿Necesita diseñar con precisión las propiedades mecánicas de sus materiales? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles exactos necesarios para procesos de tratamiento térmico controlados. Ya sea que esté desarrollando nuevas aleaciones u optimizando componentes existentes, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza, resistencia y tenacidad. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad