La respuesta definitiva es que no existe un único método para la deposición de películas delgadas. En cambio, las técnicas se dividen ampliamente en dos categorías fundamentales: Deposición Física y Deposición Química. Los métodos físicos transfieren físicamente un material de una fuente a un sustrato, mientras que los métodos químicos utilizan reacciones químicas en la superficie del sustrato para hacer crecer la película.

La elección entre un método físico o químico no es arbitraria. Es una decisión de ingeniería crítica determinada por el material específico que se va a depositar, las propiedades requeridas de la película, como el espesor y la uniformidad, y la geometría de la pieza que se va a recubrir.

Comprensión de la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor (PVD) se refiere a una familia de procesos en los que un material se convierte en fase de vapor en el vacío, se transporta a través de la cámara y se condensa sobre un sustrato para formar una película delgada.

El Principio Fundamental: Transferencia Física

Piense en la PVD como un proceso de pulverización de pintura átomo por átomo altamente controlado que ocurre en el vacío. No se pretende que ocurran reacciones químicas fundamentales.

El proceso implica generar vapor a partir de un material fuente sólido (conocido como el objetivo) y depositarlo sobre el elemento que desea recubrir (el sustrato).

Método Común: Pulverización Catódica

La pulverización catódica es una de las técnicas PVD más versátiles. Utiliza un plasma de alta energía, típicamente de un gas inerte como el argón, para bombardear el material objetivo.

Este bombardeo expulsa o "pulveriza" átomos del objetivo, que luego viajan y se depositan sobre el sustrato, formando una película densa y uniforme.

Método Común: Evaporación Térmica

La evaporación térmica es conceptualmente más simple. El material fuente se calienta en el vacío hasta que se evapora o sublima en forma gaseosa.

Este gas luego viaja a través de la cámara de vacío y se condensa en el sustrato más frío, de manera similar a cómo el vapor de agua se condensa en un vaso frío.

Explorando los Métodos de Deposición Química

Los métodos de deposición química utilizan precursores químicos, a menudo en estado gaseoso o líquido, que reaccionan en o cerca de la superficie del sustrato para formar la película deseada.

El Principio Fundamental: Construcción de Películas a partir de Reacciones Químicas

A diferencia de la PVD, estos métodos construyen la película a través de un cambio químico controlado. La composición de la película final puede ser diferente de los materiales precursores.

Método Común: Deposición Química de Vapor (CVD)

En un proceso de CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato a altas temperaturas, dejando una película sólida.

Una variación, la CVD asistida por plasma (PECVD), utiliza un plasma para energizar los gases, lo que permite que el proceso se ejecute a temperaturas mucho más bajas.

Método de Precisión: Deposición de Capas Atómicas (ALD)

La Deposición de Capas Atómicas (ALD) es un subtipo de CVD que ofrece el más alto nivel de precisión. Utiliza una secuencia de reacciones químicas autolimitantes para depositar material una sola capa atómica a la vez.

Esto proporciona un control excepcional sobre el espesor de la película y la capacidad de recubrir estructuras extremadamente complejas y de alta relación de aspecto con una uniformidad perfecta.

Métodos Basados en Soluciones: Sol-Gel y Recubrimiento por Centrifugación

Técnicas como el sol-gel, el recubrimiento por centrifugación y el recubrimiento por inmersión son métodos químicos que comienzan con un precursor líquido. El sustrato se recubre con el líquido, y la película se forma a medida que el líquido se seca, cura o calienta.

Estos métodos suelen ser de menor costo y son adecuados para aplicaciones como películas de polímeros, recubrimientos ópticos e investigación a escala de laboratorio.

Comprensión de las Ventajas y Desventajas

Elegir el método correcto requiere comprender las ventajas y limitaciones inherentes de cada categoría.

Cuándo Elegir PVD

La PVD a menudo se prefiere por su capacidad para depositar una gama muy amplia de materiales, incluidos metales, aleaciones y cerámicas, con alta pureza y densidad.

Es el método dominante para aplicaciones que requieren recubrimientos resistentes al desgaste en herramientas, metalización en la fabricación de semiconductores y recubrimientos ópticos reflectantes.

Cuándo Elegir CVD

La CVD sobresale en la producción de recubrimientos altamente conformes, lo que significa que puede cubrir uniformemente superficies complejas y no planas. Esta es una ventaja significativa sobre la PVD, que es en gran medida un proceso de línea de visión.

La CVD también es ideal para crear películas cristalinas de muy alta pureza y alto rendimiento, como las capas de silicio esenciales para la microelectrónica.

Limitaciones Clave a Considerar

La PVD tiene dificultades para recubrir uniformemente formas 3D complejas. Los procesos de CVD a menudo requieren temperaturas muy altas, lo que puede dañar sustratos sensibles, y dependen de la disponibilidad de precursores químicos volátiles adecuados.

Tomando la Decisión Correcta para Su Aplicación

Su objetivo específico dicta la mejor estrategia de deposición.

- Si su enfoque principal es un recubrimiento metálico o cerámico duro de alta pureza en una superficie relativamente plana: La pulverización catódica (PVD) es la opción más robusta y común.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en un objeto 3D complejo: La Deposición Química de Vapor (CVD) es la tecnología superior.

- Si su enfoque principal es la máxima precisión y la creación de películas de solo unos pocos átomos de espesor: La Deposición de Capas Atómicas (ALD) es la única opción viable.

- Si su enfoque principal es el desarrollo a escala de laboratorio de bajo costo o la deposición de materiales orgánicos: Los métodos basados en soluciones como el recubrimiento por centrifugación o el sol-gel son excelentes puntos de partida.

Seleccionar la técnica de deposición correcta es el paso fundamental para diseñar una película con las propiedades precisas que su aplicación exige.

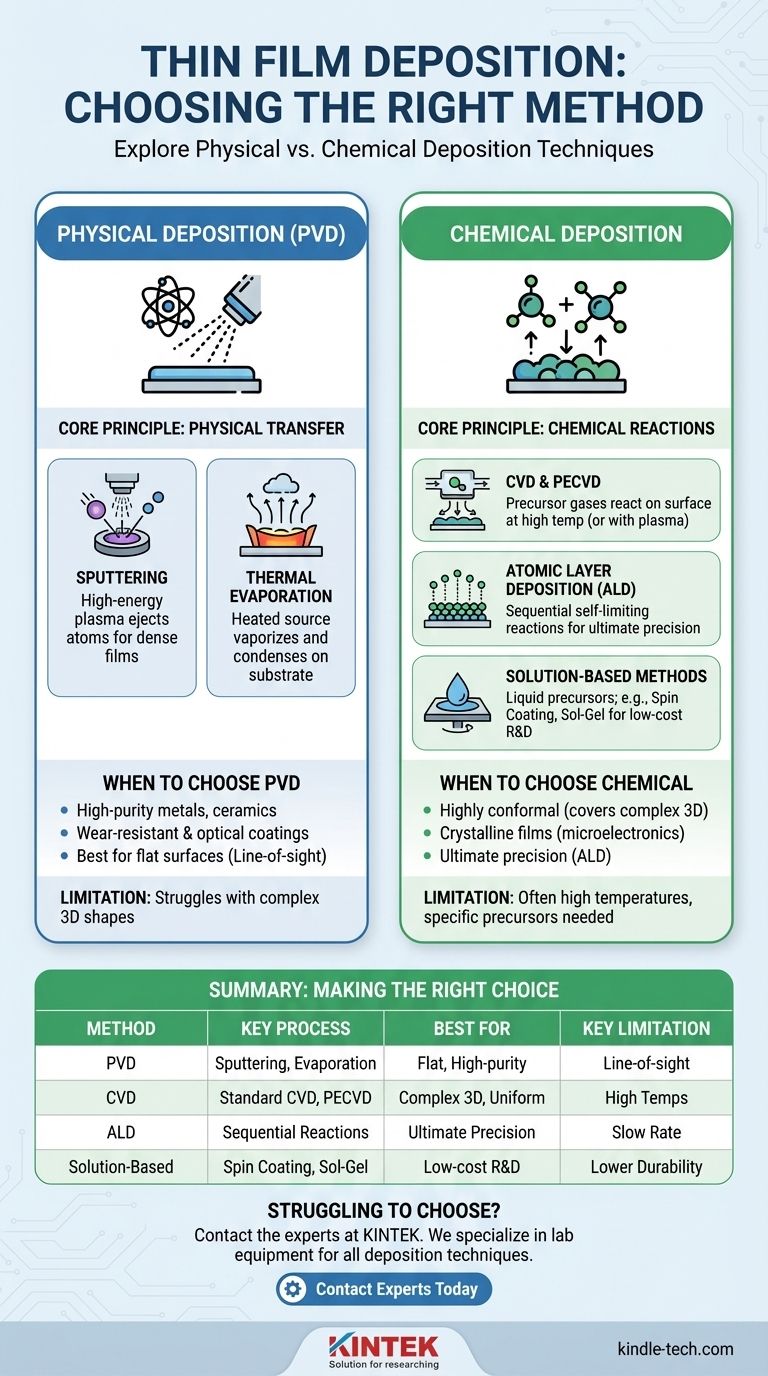

Tabla Resumen:

| Categoría del Método | Proceso Clave | Mejor Para | Limitación Clave |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación térmica | Metales/cerámicas de alta pureza, superficies planas | Línea de visión, dificultades con formas 3D complejas |

| Deposición Química de Vapor (CVD) | CVD estándar, PECVD | Recubrimientos uniformes en objetos 3D complejos | Altas temperaturas, se necesitan precursores específicos |

| Deposición de Capas Atómicas (ALD) | Reacciones autolimitantes secuenciales | Máxima precisión, espesor a nivel atómico | Tasa de deposición más lenta |

| Métodos Basados en Soluciones | Recubrimiento por centrifugación, Sol-Gel | I+D de bajo costo, materiales orgánicos | La calidad y durabilidad de la película pueden ser menores |

¿Le cuesta elegir el método de deposición de película delgada adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos y consumibles de laboratorio para todas las técnicas de deposición, desde robustos sistemas de pulverización PVD hasta precisos reactores ALD. Podemos guiarle hacia la solución ideal para sus requisitos de material, sustrato y rendimiento.

Contacte a nuestros expertos hoy para discutir su aplicación específica y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio y asegurar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación