En esencia, la sinterización es el proceso que transforma un compacto frágil de polvo cerámico en un objeto sólido, fuerte y denso. Esta transformación es impulsada por el calor e implica varios cambios físicos críticos, principalmente la difusión atómica que conduce a la formación de enlaces entre partículas, la contracción general del componente y una reducción significativa de la porosidad interna.

La sinterización es fundamentalmente un proceso de reducción de la energía superficial total de un sistema de polvo. Al aplicar calor, se da a los átomos la movilidad para moverse, cerrando los huecos entre las partículas para crear una estructura final densa y de baja energía. Comprender esta fuerza impulsora es clave para controlar el resultado.

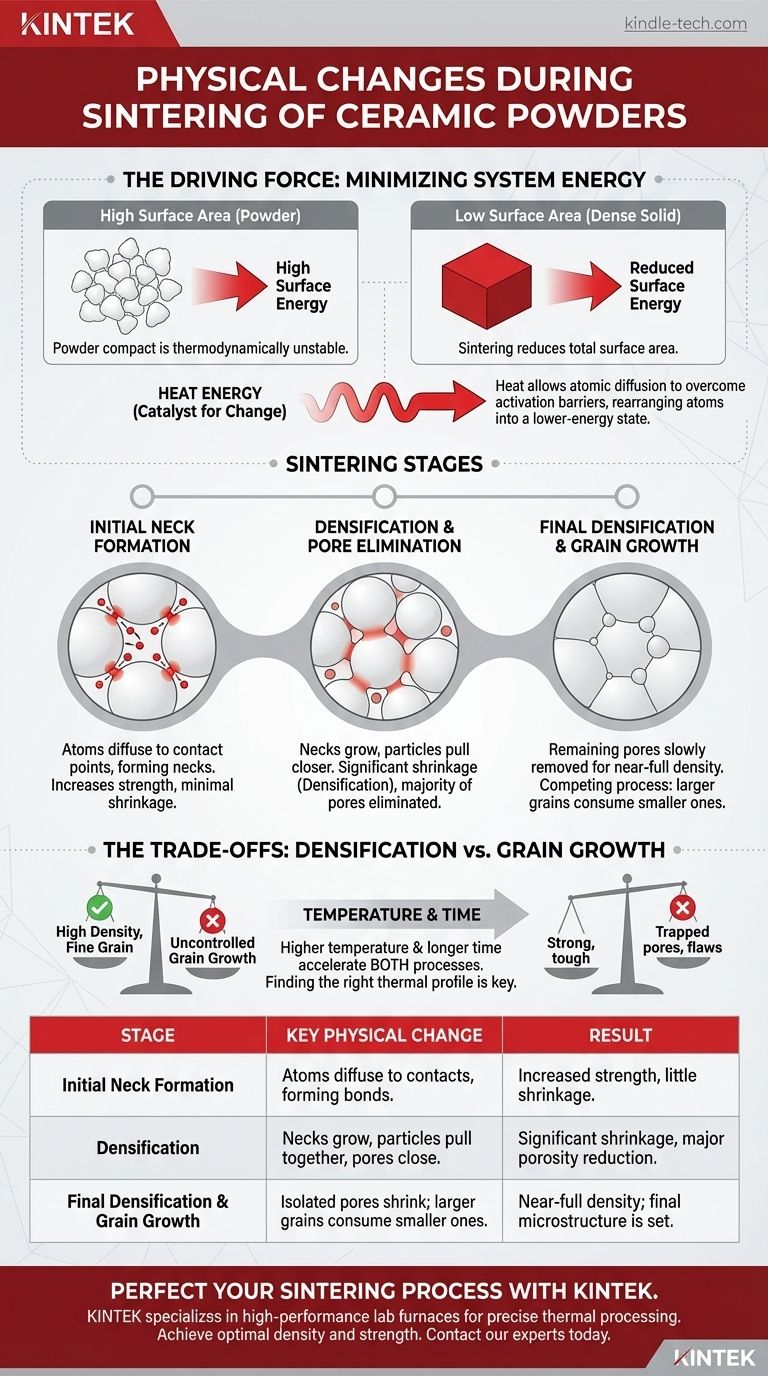

La fuerza impulsora: minimización de la energía del sistema

Antes de examinar los cambios físicos, es crucial entender por qué ocurren. La respuesta reside en la termodinámica.

El problema de la gran superficie

Una colección de partículas de polvo fino tiene una inmensa cantidad de superficie en comparación con un solo bloque sólido de la misma masa. Esta vasta superficie representa un estado de alta energía superficial.

Así como las gotas de agua se fusionan para reducir su área superficial total, un compacto de polvo se encuentra en un estado termodinámicamente inestable. El sistema naturalmente quiere reducir este exceso de energía.

El calor como catalizador del cambio

La sinterización proporciona la energía necesaria, en forma de calor, para superar las barreras de activación para el movimiento atómico. Esta energía térmica permite que los átomos se muevan, o difundan, de un lugar a otro.

Esta difusión atómica es el mecanismo fundamental responsable de todos los cambios físicos macroscópicos observados durante el proceso. El objetivo de todo el sistema es reorganizarse en un estado de menor energía, lo que significa eliminar las superficies y los poros entre ellas.

Las transformaciones físicas clave durante la sinterización

La sinterización no es un evento único, sino un proceso continuo que generalmente se ve en tres etapas superpuestas.

Etapa 1: Formación inicial de cuellos

A medida que el compacto de polvo se calienta, el primer cambio significativo es la formación de "cuellos" en los puntos de contacto entre partículas adyacentes.

Los átomos se difunden a estos puntos de contacto, creando pequeños puentes que comienzan a unir las partículas. Esto aumenta la resistencia del componente, pero resulta en muy poca densificación o contracción en esta etapa.

Etapa 2: Densificación y eliminación de poros

Esta es la etapa más crítica para lograr un producto final denso. Los cuellos entre las partículas crecen sustancialmente, acercando los centros de las partículas.

Este movimiento colectivo hace que todo el componente se contraiga, un cambio conocido como densificación. La red de poros interconectados del compacto inicial comienza a cerrarse, formando poros aislados y esféricos. La gran mayoría de la porosidad se elimina durante esta etapa intermedia.

Etapa 3: Densificación final y crecimiento de grano

En la etapa final, los poros aislados restantes se eliminan lentamente, lo que lleva al último porcentaje de densificación. Este proceso es mucho más lento porque es más difícil para las vacantes (la ausencia de átomos) difundirse fuera de los poros aislados hacia una superficie libre.

Simultáneamente, un proceso competitivo llamado crecimiento de grano se vuelve dominante. Para reducir aún más la energía del sistema, los granos más grandes comienzan a consumir a los más pequeños, reduciendo el área total de los límites de grano.

Comprender las compensaciones: densificación vs. crecimiento de grano

Sinterizar una cerámica con éxito es un acto de equilibrio entre lograr la densidad completa y controlar el tamaño de grano final, ya que estos dos fenómenos a menudo compiten.

El objetivo: alta densidad, estructura de grano fino

Para la mayoría de las aplicaciones estructurales, la cerámica ideal tiene una densidad cercana al 100% y una estructura de grano fina y uniforme. La alta densidad elimina los puntos débiles, mientras que los granos pequeños generalmente conducen a una mayor resistencia y tenacidad a la fractura.

El problema del crecimiento de grano incontrolado

Si el crecimiento de grano ocurre demasiado rápido, puede ser perjudicial. Los límites de grano de movimiento rápido pueden pasar por delante de los poros, atrapándolos dentro de los granos.

Una vez que un poro queda atrapado dentro de un grano, es extremadamente difícil de eliminar, deteniendo efectivamente la densificación y dejando defectos permanentes en el material.

El dilema de la temperatura y el tiempo

Temperaturas más altas y tiempos de sinterización más largos aceleran todos los procesos de difusión. Esto acelera la densificación, pero también acelera drásticamente el crecimiento de grano.

Esto crea el desafío central de la sinterización: encontrar un perfil térmico (velocidad de calentamiento, temperatura y tiempo de mantenimiento) que maximice la velocidad de densificación mientras minimiza la velocidad de crecimiento de grano.

Optimización de la sinterización para el resultado deseado

Los parámetros de sinterización ideales dependen completamente de las propiedades que se deseen lograr en el componente final.

- Si su enfoque principal es la máxima resistencia mecánica: Debe priorizar el logro de una densidad casi total manteniendo el tamaño de grano final lo más pequeño posible, lo que puede requerir métodos avanzados como la sinterización asistida por presión o el uso de inhibidores del crecimiento de grano.

- Si su enfoque principal es la transparencia óptica: Debe eliminar prácticamente toda la porosidad, ya que los poros dispersan la luz. Esto a menudo requiere sinterizar en la etapa final durante más tiempo, incluso a expensas de cierto crecimiento de grano, para asegurar que todos los poros sean eliminados.

- Si su enfoque principal es una producción rápida y rentable: Es probable que utilice temperaturas de sinterización más altas para reducir el tiempo de ciclo, aceptando un compromiso en forma de un tamaño de grano final más grande que puede reducir ligeramente el rendimiento mecánico máximo.

Dominar el arte de la sinterización consiste en controlar con precisión el movimiento de los átomos para diseñar la microestructura de un material desde cero.

Tabla resumen:

| Etapa de Sinterización | Cambio Físico Clave | Resultado |

|---|---|---|

| Formación Inicial de Cuellos | Los átomos se difunden a los contactos de las partículas, formando enlaces. | Mayor resistencia, poca contracción. |

| Densificación | Los cuellos crecen, las partículas se unen, los poros se cierran. | Contracción significativa, reducción importante de la porosidad. |

| Densificación Final y Crecimiento de Grano | Los poros aislados se encogen; los granos más grandes consumen a los más pequeños. | Densidad casi total; se establece la microestructura final. |

¿Listo para perfeccionar su proceso de sinterización cerámica y lograr una densidad y resistencia óptimas?

KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles para un procesamiento térmico preciso. Ya sea que esté desarrollando cerámicas avanzadas para aplicaciones estructurales, ópticas o electrónicas, nuestro equipo ofrece los perfiles de calentamiento controlados esenciales para dominar el delicado equilibrio entre la densificación y el crecimiento de grano.

Contacte a nuestros expertos en procesamiento térmico hoy mismo para discutir cómo nuestras soluciones pueden ayudarlo a diseñar componentes cerámicos superiores.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utilizan materiales refractarios en los hornos? Garantizan la seguridad, la eficiencia y la pureza del proceso

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Qué es el calcinado en un horno mufla? Aísle el contenido inorgánico con precisión