Para soldar cobre, debe calentar el metal base a una temperatura que esté por encima del punto de fusión de su aleación de soldadura fuerte elegida, pero por debajo del punto de fusión del cobre en sí. Esta temperatura de trabajo generalmente se encuentra entre 1190°F y 1500°F (643°C y 815°C), dependiendo completamente del metal de aporte específico que esté utilizando. La clave es fundir la aleación, no la tubería de cobre.

La pregunta no es solo "¿a qué temperatura?", sino "¿qué temperatura es la adecuada para mi aleación de soldadura fuerte específica?". La aleación dicta la temperatura objetivo, y alcanzar ese calor preciso es la diferencia entre una junta perfecta y hermética y un fracaso total.

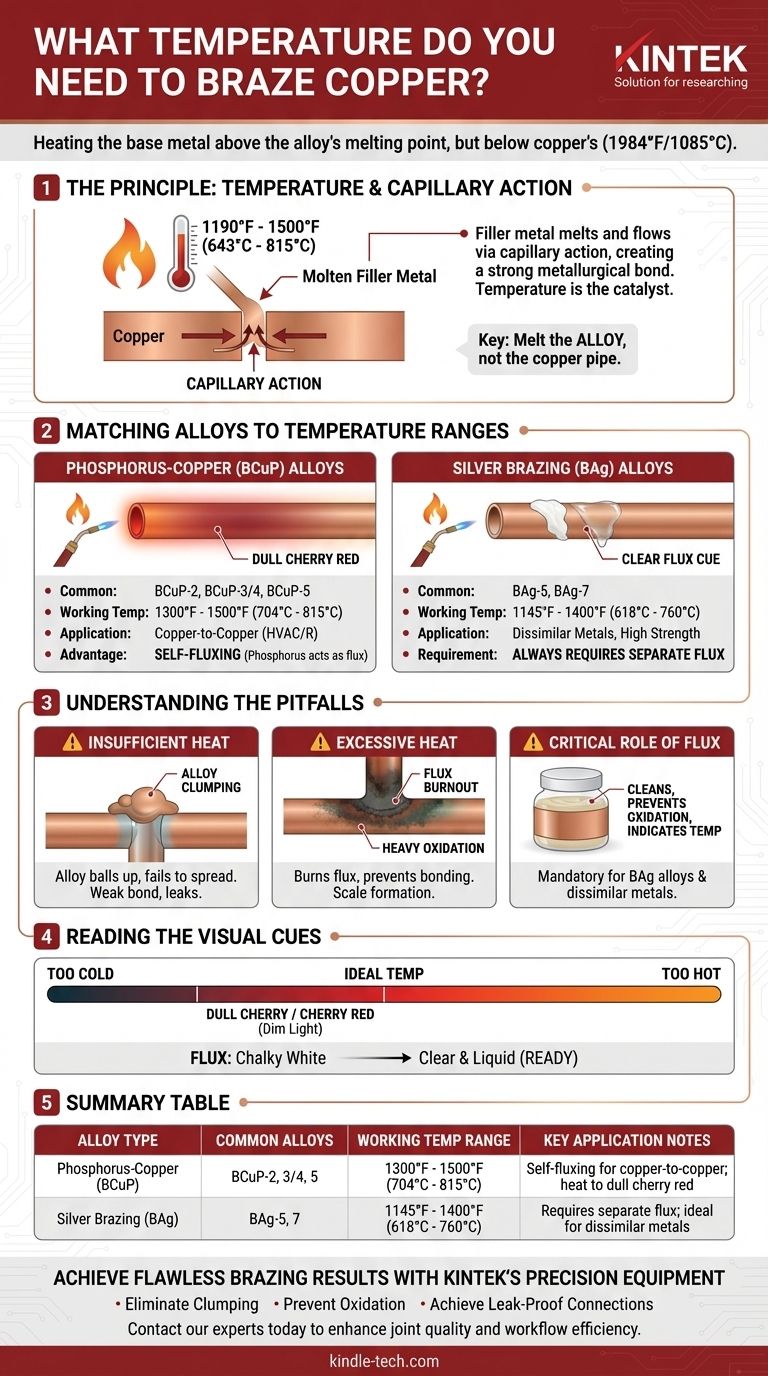

El Principio: Por qué la temperatura es más que un número

La soldadura fuerte crea una unión metalúrgica que a menudo es más fuerte que los metales base que se unen. Este proceso se basa en un principio llamado acción capilar, donde el metal de aporte fundido es atraído hacia el espacio estrecho entre las dos piezas de cobre. La temperatura es el catalizador para todo este proceso.

El papel del metal de aporte

A diferencia de la soldadura, la soldadura fuerte no funde el metal base (el cobre). En cambio, solo funde un metal de aporte, a menudo llamado varilla o aleación de soldadura fuerte. Cada aleación tiene un rango de temperatura específico en el que se vuelve líquida y fluye correctamente.

Lograr la acción capilar

Para que funcione la acción capilar, el cobre debe estar lo suficientemente caliente como para fundir instantáneamente la varilla de soldadura fuerte al contacto. Si el cobre está demasiado frío, la aleación se "agrupará" y no penetrará la junta. La temperatura ideal crea una acción de "mojado", permitiendo que la aleación líquida se extienda uniformemente sobre las superficies metálicas.

El peligro del sobrecalentamiento

El punto de fusión del cobre es de 1984°F (1085°C). Si bien es poco probable que derrita la tubería con un soplete estándar, el sobrecalentamiento es un error común y grave. El calor excesivo provoca una fuerte oxidación superficial, lo que impide que el metal de aporte se adhiera. También puede quemar el fundente necesario para el proceso y potencialmente debilitar el cobre en sí.

Alineación de aleaciones de soldadura fuerte con rangos de temperatura

La aleación específica que elija se determina por su aplicación (por ejemplo, HVAC, plomería, unión de metales disímiles). Esta elección dicta su temperatura objetivo.

Aleaciones de Cobre y Fósforo (BCuP)

Estas son las aleaciones más comunes para unir cobre con cobre, especialmente en HVAC y refrigeración. Su principal ventaja es que el fósforo actúa como agente fundente, lo que significa que no se necesita un fundente separado para las juntas de cobre con cobre.

- Aleaciones comunes: BCuP-2 (0% plata), BCuP-3/4 (5-6% plata), BCuP-5 (15% plata).

- Temperatura de trabajo: Típicamente 1300°F a 1500°F (704°C a 815°C).

- Indicador visual: Caliente el cobre hasta que brille con un rojo cereza tenue a apagado.

Aleaciones de Soldadura Fuerte con Plata (BAg)

A menudo denominadas "soldadura de plata" (un término técnicamente incorrecto pero común), estas aleaciones se utilizan para mayor resistencia, resistencia a la vibración o para unir cobre con otros metales como latón o acero. Contienen porcentajes variables de plata.

- Aleaciones comunes: BAg-5 (45% plata), BAg-7 (56% plata).

- Temperatura de trabajo: Generalmente más baja, desde 1145°F hasta 1400°F (618°C a 760°C).

- Nota: Estas aleaciones siempre requieren un fundente separado, incluso al unir cobre con cobre.

Comprensión de las compensaciones y las trampas

Una soldadura fuerte exitosa requiere gestionar el calor, la limpieza y los materiales. Evitar errores comunes es fundamental.

El papel crítico del fundente

A menos que esté utilizando una aleación BCuP en una junta de cobre con cobre, el fundente es obligatorio. El fundente es una pasta química que limpia la superficie, previene la oxidación durante el calentamiento e indica cuándo el metal está a la temperatura correcta. Aplicar muy poco fundente, o sobrecalentarlo y quemarlo, provocará el fallo de la junta.

El peligro del calor insuficiente

Si el metal base no está lo suficientemente caliente, la varilla de aporte no fluirá hacia la junta. Verá que se agrupa y se niega a extenderse, lo que resulta en una unión superficial sin resistencia ni sellado. Esta es una causa común de fugas.

Las consecuencias del calor excesivo

Aplicar demasiado calor es igual de malo. Quemará el fundente, creará una escama negra pesada (óxido cúprico) en el cobre e impedirá que se forme una unión. Esto también puede hacer que el metal de aporte fluya directamente a través de la junta sin sellarla adecuadamente.

Lectura de las señales visuales

Su herramienta más importante es su ojo. Aprender a leer el color del metal y el comportamiento del fundente es la clave para dominar la soldadura fuerte.

- Color: Para la mayoría de las soldaduras fuertes de cobre, se busca un color rojo cereza apagado o rojo cereza en un ambiente poco iluminado. Si el cobre es naranja brillante o amarillo, está demasiado caliente.

- Fundente: Cuando se usa fundente, primero se secará y se volverá blanco calcáreo. A medida que aumenta la temperatura, se volverá transparente y líquido, como el agua. Esta fase "clara" es la señal de que el metal base está listo para la aleación de soldadura fuerte.

Cómo aplicar esto a su proyecto

Su objetivo determina sus herramientas y temperatura. Seleccione su enfoque en función de los requisitos específicos del trabajo.

- Si su enfoque principal es HVAC/R estándar (cobre con cobre): Utilice una aleación de Cobre y Fósforo (BCuP) autofluxante y caliente la junta uniformemente hasta obtener un rojo cereza apagado antes de aplicar la varilla.

- Si su enfoque principal es unir metales disímiles (por ejemplo, cobre con latón): Utilice una aleación con contenido de plata (BAg) con el fundente de soldadura fuerte blanco correcto, y observe que el fundente se vuelva transparente y líquido antes de introducir la aleación.

- Si su enfoque principal es la máxima resistencia de la junta o alta vibración: Elija una aleación BAg con alto contenido de plata y concéntrese en un calentamiento preciso y uniforme para evitar el sobrecalentamiento de las piezas mientras asegura una penetración completa.

En última instancia, una soldadura fuerte exitosa no se trata de alcanzar un número mágico en un termómetro, sino de comprender y controlar la relación entre su metal, su aleación y su fuente de calor.

Tabla de resumen:

| Tipo de aleación de soldadura fuerte | Aleaciones comunes | Rango de temperatura de trabajo | Notas clave de aplicación |

|---|---|---|---|

| Cobre y Fósforo (BCuP) | BCuP-2, BCuP-3/4, BCuP-5 | 1300°F a 1500°F (704°C a 815°C) | Autofluxante para juntas de cobre con cobre; calentar a rojo cereza apagado |

| Soldadura fuerte con plata (BAg) | BAg-5, BAg-7 | 1145°F a 1400°F (618°C a 760°C) | Requiere fundente separado; ideal para metales disímiles y alta resistencia |

Logre resultados de soldadura fuerte impecables con el equipo de precisión de KINTEK

Ya sea que trabaje en sistemas HVAC, plomería o unión especializada de metales, el control preciso de la temperatura es innegociable para una soldadura fuerte de cobre exitosa. En KINTEK, nos especializamos en equipos de laboratorio y consumibles que ofrecen el calor constante y preciso requerido para una acción capilar perfecta y fuertes uniones metalúrgicas.

Nuestras soluciones de soldadura fuerte le ayudan a:

- Eliminar la agrupación y las juntas fallidas con un control preciso de la temperatura

- Prevenir la oxidación y la quema del fundente mediante una distribución uniforme del calor

- Lograr conexiones herméticas con resultados fiables y repetibles

Damos servicio a profesionales en: HVAC/R, plomería, fabricación de metales y laboratorios de investigación que exigen equipos que coincidan con su experiencia técnica.

¿Listo para transformar su proceso de soldadura fuerte? Contacte a nuestros expertos hoy mismo para discutir cómo el equipo especializado de KINTEK puede mejorar la calidad de sus juntas y la eficiencia de su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas