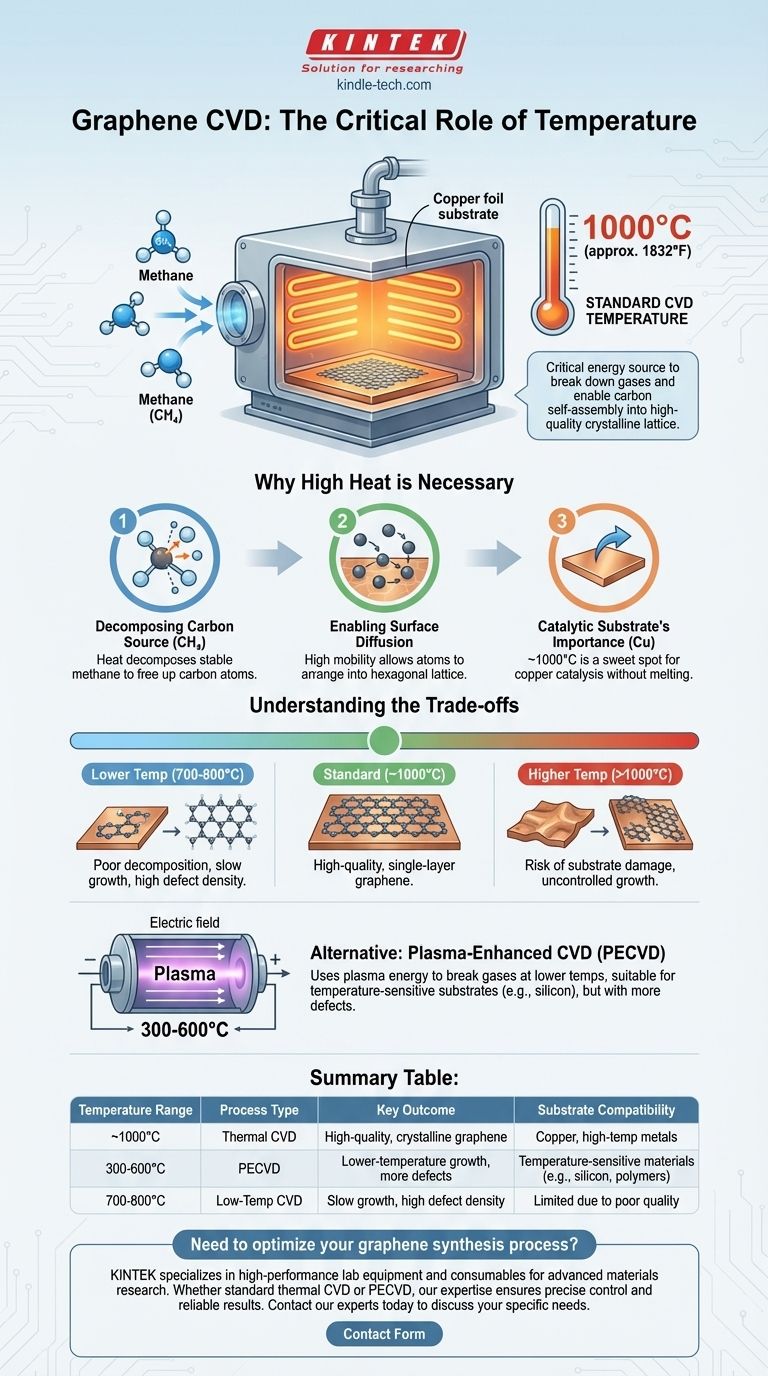

En un proceso estándar de deposición química de vapor (CVD), el grafeno se cultiva típicamente a temperaturas extremadamente altas, más comúnmente alrededor de 1000°C (aproximadamente 1832°F). Este proceso tiene lugar en una cámara de vacío donde se introduce un gas que contiene carbono, como el metano, sobre un sustrato metálico catalítico, con mayor frecuencia lámina de cobre.

La alta temperatura en la CVD de grafeno no es arbitraria; es la fuente de energía crítica necesaria para descomponer los gases precursores y permitir que los átomos de carbono se autoensamblen en una red cristalina de alta calidad sobre el catalizador. Esta temperatura controla directamente el equilibrio entre la tasa de crecimiento, la densidad de defectos y la integridad del propio sustrato.

El papel de la temperatura en el crecimiento del grafeno

Para entender por qué es necesario un calor tan alto, debemos observar los pasos clave del proceso de CVD que están directamente gobernados por la energía térmica.

Descomposición de la fuente de carbono

El proceso comienza con un gas que contiene carbono, típicamente metano (CH₄). A temperatura ambiente, el metano es muy estable.

El calor intenso dentro de la cámara de CVD proporciona la energía necesaria para descomponer catalíticamente estas moléculas de gas en la superficie de la lámina metálica, rompiéndolas y liberando átomos de carbono para el crecimiento.

Permitir la difusión superficial

Una vez que los átomos de carbono están disponibles, deben organizarse en la estructura de red hexagonal específica del grafeno.

La alta temperatura les da a estos átomos una alta movilidad superficial, permitiéndoles moverse libremente por la superficie del catalizador hasta que encuentran una posición de baja energía dentro de la red cristalina en crecimiento. Sin esta movilidad, el carbono se depositaría aleatoriamente, formando una película defectuosa o amorfa en lugar de grafeno de alta calidad.

La importancia del sustrato catalítico

La elección del sustrato metálico es crucial y está directamente relacionada con la temperatura. El cobre (Cu) es el catalizador más común para producir grafeno de una sola capa de alta calidad.

El proceso de crecimiento ocurre justo por debajo del punto de fusión del cobre (~1085°C), por lo que el rango de ~1000°C es un punto óptimo termodinámico para una catálisis efectiva sin dañar el sustrato.

Comprendiendo las compensaciones

La cifra de 1000°C es un estándar de la industria por una razón, pero desviarse de ella tiene consecuencias significativas. Comprender estas compensaciones es clave para controlar las propiedades del material final.

El problema con las temperaturas más bajas

Intentar el proceso a temperaturas significativamente más bajas (por ejemplo, 700-800°C) da como resultado malos resultados. El precursor de metano no se descompone eficientemente, lo que lleva a un crecimiento extremadamente lento o inexistente.

Cualquier película que se forme probablemente tendrá una alta densidad de defectos porque los átomos de carbono carecen de la energía para organizarse correctamente, lo que resulta en propiedades electrónicas y mecánicas deficientes.

Los riesgos de temperaturas más altas

Elevar la temperatura mucho más allá de los 1000°C te acerca peligrosamente al punto de fusión del sustrato de cobre.

Esto puede hacer que la lámina se deforme, se sublime o reestructure sus límites de grano, lo que afecta negativamente la uniformidad del crecimiento del grafeno. Si bien podría aumentar la tasa de crecimiento, también puede conducir a películas menos controladas y de menor calidad.

Alternativa: CVD mejorada por plasma (PECVD)

Para superar la limitación de alta temperatura, especialmente para aplicaciones en sustratos que no pueden soportar tanto calor, se utiliza la CVD mejorada por plasma (PECVD).

La PECVD utiliza un campo eléctrico para crear un plasma, que bombardea las moléculas de gas con suficiente energía para romperlas a temperaturas mucho más bajas (por ejemplo, 300-600°C). Sin embargo, este proceso más energético a menudo puede crear más defectos que la CVD tradicional de alta temperatura.

Tomando la decisión correcta para su objetivo

La temperatura y el método ideales están dictados enteramente por los requisitos de su aplicación final.

- Si su enfoque principal es la máxima calidad cristalina y el rendimiento electrónico: Cíñase al proceso de CVD térmica estándar de la industria a ~1000°C sobre un catalizador de cobre.

- Si su enfoque principal es la integración con sustratos sensibles a la temperatura (como silicio o polímeros): Explore métodos PECVD de baja temperatura, pero prepárese para aceptar un posible compromiso en la perfección estructural del grafeno.

En última instancia, el control de la temperatura es la palanca principal para ajustar las propiedades fundamentales de la película de grafeno final.

Tabla resumen:

| Rango de temperatura | Tipo de proceso | Resultado clave | Compatibilidad con el sustrato |

|---|---|---|---|

| ~1000°C | CVD térmica | Grafeno cristalino de alta calidad | Cobre, otros metales de alta temperatura |

| 300-600°C | PECVD | Crecimiento a menor temperatura, más defectos | Materiales sensibles a la temperatura (por ejemplo, silicio, polímeros) |

| 700-800°C | CVD de baja temperatura | Crecimiento lento, alta densidad de defectos | Limitado debido a la mala calidad |

¿Necesita optimizar su proceso de síntesis de grafeno? KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados para la investigación de materiales avanzados. Ya sea que esté trabajando con CVD térmica estándar o explorando PECVD para aplicaciones sensibles a la temperatura, nuestra experiencia garantiza que logre un control preciso de la temperatura y resultados confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en el crecimiento de grafeno y otros materiales 2D.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?