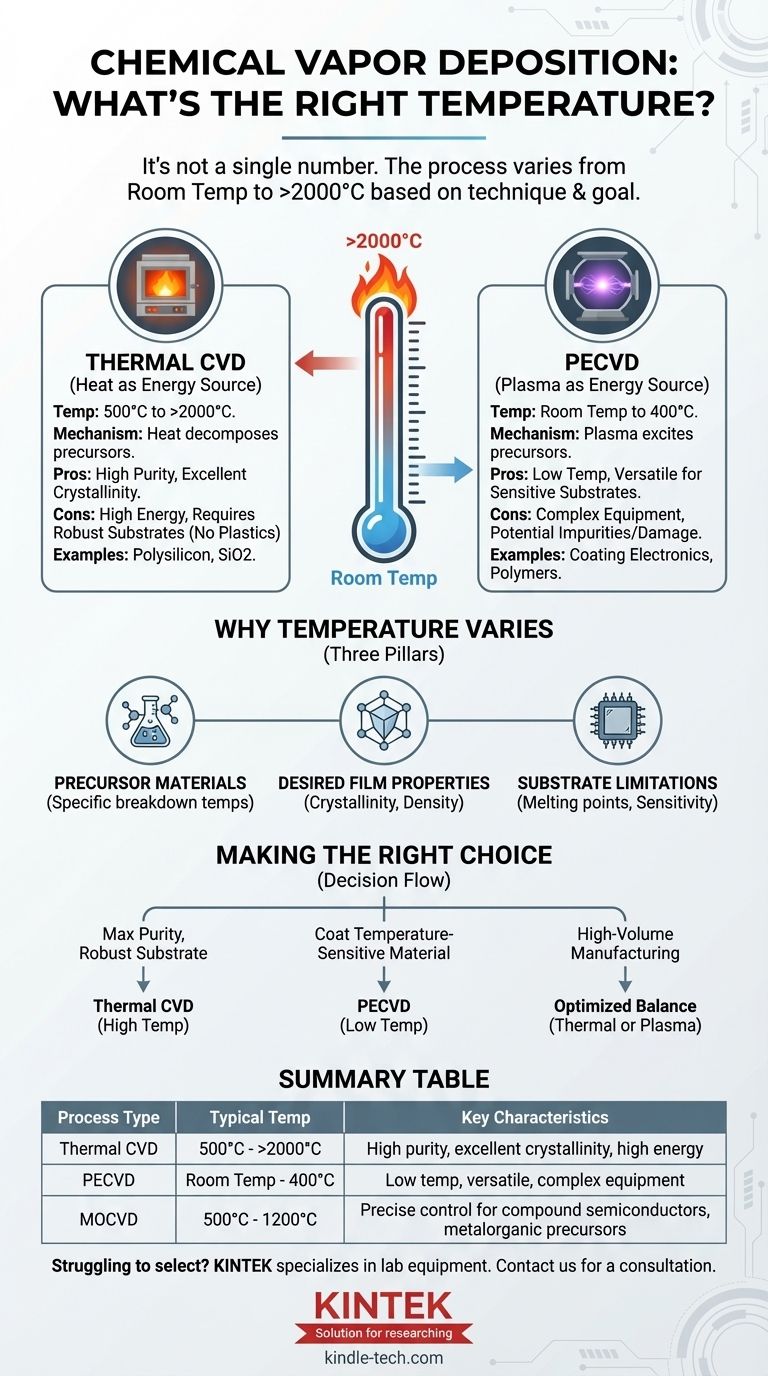

No existe una única temperatura para la deposición química de vapor (CVD). La temperatura del proceso varía drásticamente según la técnica específica, los materiales precursores utilizados y las propiedades deseadas de la película final. Este rango puede ir desde cerca de la temperatura ambiente para métodos asistidos por plasma hasta más de 2000 °C para procesos térmicos de alta pureza.

El principio fundamental de la CVD es proporcionar suficiente energía para iniciar una reacción química en la superficie de un sustrato. Si bien la alta temperatura es una forma común de suministrar esta energía, no es la única. Comprender las ventajas y desventajas entre las diferentes fuentes de energía es clave para seleccionar el proceso adecuado.

El papel de la energía en la CVD

La deposición química de vapor no es un proceso único, sino una familia de técnicas. Todas comparten un objetivo: utilizar gases precursores para depositar una película delgada sólida sobre una superficie. La temperatura "óptima" es simplemente la que proporciona la cantidad adecuada de energía para la reacción química específica requerida.

El calor como fuente de energía principal (CVD térmica)

La CVD tradicional se basa en el calor para impulsar la reacción. El sustrato se coloca en una cámara y se calienta a una temperatura lo suficientemente alta como para que los gases precursores se descompongan y reaccionen, formando una capa sólida en la superficie.

Este es el principio detrás de la CVD térmica, la CVD de filamento caliente y la CVD metalorgánica (MOCVD). Estos métodos se utilizan a menudo para crear películas cristalinas de alta pureza, como el polisilicio utilizado en células solares o el dióxido de silicio en microelectrónica.

El plasma como fuente de energía alternativa (PECVD)

La Deposición Química de Vapor Asistida por Plasma (PECVD) es un avance importante que permite la deposición a temperaturas mucho más bajas. En lugar de depender únicamente del calor, se utiliza un campo eléctrico para excitar los gases precursores a un estado de plasma.

Este plasma altamente energético proporciona la energía necesaria para que ocurra la reacción química. Debido a que la energía proviene del plasma en lugar del calentamiento térmico del sustrato, el proceso puede ejecutarse a temperaturas significativamente más bajas, a menudo desde la temperatura ambiente hasta unos pocos cientos de grados Celsius.

Por qué la temperatura varía tanto

La temperatura requerida para un proceso de CVD no es un número arbitrario; está determinada por un conjunto preciso de limitaciones físicas y químicas.

Los materiales precursores

Cada compuesto químico tiene una temperatura específica a la que comienza a descomponerse o reaccionar. La elección del gas precursor es el primer factor que dicta la ventana de temperatura necesaria.

Las propiedades deseadas de la película

La temperatura influye directamente en las propiedades finales de la película depositada. Las temperaturas más altas a menudo conducen a películas más densas y cristalinas con mayor pureza. Las temperaturas más bajas pueden dar como resultado una estructura amorfa (no cristalina), lo que puede ser deseable para ciertas aplicaciones.

Las limitaciones del sustrato

Quizás la limitación práctica más importante es el material del sustrato. No se puede depositar una película a 900 °C sobre un sustrato de plástico que se derrite a 150 °C. La necesidad de recubrir materiales sensibles a la temperatura, como circuitos electrónicos completos o polímeros, es un factor principal para el uso de métodos PECVD de baja temperatura.

Comprender las ventajas y desventajas

La elección entre un proceso de alta temperatura y uno de baja temperatura es una decisión de ingeniería crítica basada en un conjunto claro de ventajas y desventajas.

CVD de alta temperatura (por ejemplo, CVD térmica)

- Ventajas: Típicamente produce películas con muy alta pureza y excelente calidad cristalina. El proceso suele ser más simple y más controlado para la investigación fundamental de materiales.

- Desventajas: Consumo de energía extremadamente alto y requiere sustratos que puedan soportar calor intenso. Este proceso no es adecuado para recubrir componentes electrónicos terminados o plásticos.

CVD de baja temperatura (por ejemplo, PECVD)

- Ventajas: Muy versátil, lo que permite el recubrimiento de materiales sensibles a la temperatura. También puede lograr tasas de deposición más altas para ciertos materiales, aumentando el rendimiento de fabricación.

- Desventajas: El equipo es más complejo. El entorno de plasma a veces puede introducir impurezas o causar daños a la película, y la calidad de la película resultante puede ser diferente (por ejemplo, menos cristalina) que su equivalente de alta temperatura.

Tomar la decisión correcta para su objetivo

Para determinar la temperatura adecuada, primero debe definir su objetivo. El proceso de CVD "correcto" es el que logra las propiedades de película deseadas sin dañar el sustrato.

- Si su enfoque principal es la máxima pureza y cristalinidad en un sustrato robusto: Un proceso de CVD térmica de alta temperatura es la opción convencional y a menudo superior.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Un proceso PECVD de baja temperatura no es solo una opción, es una necesidad.

- Si su enfoque principal es la fabricación de alto volumen (por ejemplo, células solares o recubrimientos protectores): La decisión implica un complejo equilibrio entre la tasa de deposición, el costo de la energía y el rendimiento final de la película, lo que lleva a sistemas térmicos o de plasma altamente optimizados.

En última instancia, su objetivo dicta el proceso, y el proceso dicta la temperatura.

Tabla resumen:

| Tipo de proceso CVD | Rango de temperatura típico | Características clave |

|---|---|---|

| CVD térmica | 500 °C a >2000 °C | Alta pureza, excelente cristalinidad, alto uso de energía |

| PECVD | Temperatura ambiente a 400 °C | Baja temperatura, versátil para sustratos sensibles, equipo más complejo |

| MOCVD | 500 °C a 1200 °C | Control preciso para semiconductores compuestos, utiliza precursores metalorgánicos |

¿Tiene dificultades para seleccionar el proceso de CVD adecuado para su sustrato y requisitos de película específicos? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por las ventajas y desventajas entre las técnicas de alta y baja temperatura para lograr las propiedades de película deseadas, ya sea la máxima pureza en un sustrato robusto o el recubrimiento de un material sensible a la temperatura. Contacte a nuestro equipo hoy para una consulta personalizada y descubra la solución de CVD ideal para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza