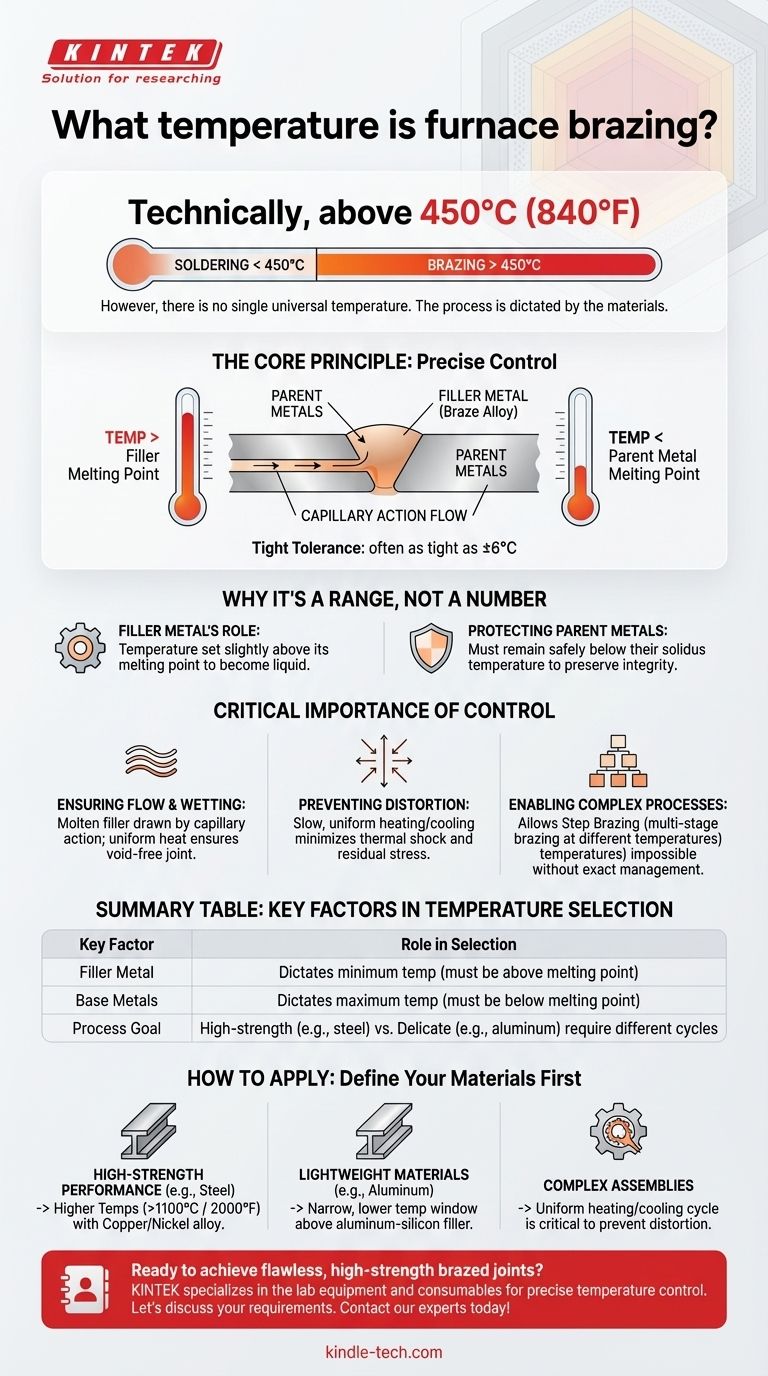

Técnicamente, la soldadura fuerte en horno ocurre a cualquier temperatura superior a 450 °C (840 °F). Sin embargo, no existe una única temperatura para el proceso. La temperatura precisa está dictada enteramente por el metal de aportación específico que se utiliza y siempre debe estar por debajo del punto de fusión de los metales base que se van a unir. La clave para una soldadura fuerte en horno exitosa no es un número específico, sino el control preciso de esa temperatura, a menudo dentro de una tolerancia tan ajustada como ±6 °C.

El principio fundamental de la soldadura fuerte en horno no consiste en alcanzar una temperatura universal, sino en seleccionar el metal de aportación adecuado para los materiales base y luego ejecutar un ciclo de calentamiento y enfriamiento precisamente controlado que active el metal de aportación sin comprometer las piezas mismas.

Por qué la temperatura es un rango, no un número

Comprender la función de la temperatura es más crítico que memorizar un valor específico. La temperatura de soldadura es una variable cuidadosamente elegida en una ecuación compleja que involucra múltiples materiales.

El papel del metal de aportación

Todo el proceso depende del metal de aportación (o aleación de soldadura). La temperatura del horno se establece ligeramente por encima del punto de fusión de esta aleación específica. Esto permite que el relleno se vuelva líquido y fluya hacia la unión.

Protección de los metales base

Críticamente, la temperatura de soldadura debe permanecer de forma segura por debajo de la temperatura de solidus (el punto en el que comienza a fundirse) de los metales que se van a unir. Esto asegura que los metales base no se dañen ni se fundan, preservando su integridad estructural.

El umbral de 450 °C (840 °F)

La marca de 450 °C (840 °F) es la línea divisoria reconocida internacionalmente. Los procesos de unión de metales que utilizan un metal de aportación por debajo de esta temperatura se definen como soldadura blanda, mientras que los que ocurren por encima de ella se definen como soldadura fuerte.

La importancia crítica del control de la temperatura

Las ventajas de la soldadura fuerte en horno están directamente relacionadas con su capacidad para gestionar el calor con una precisión excepcional. Las referencias al calentamiento uniforme, la distorsión mínima y la combinación de tratamientos térmicos provienen de este control.

Asegurando un flujo y humectación adecuados

Una vez que el horno alcanza la temperatura correcta, el metal de aportación fundido es atraído a través del estrecho espacio entre los metales base por acción capilar. El calor constante y uniforme asegura que este flujo sea completo, creando una unión fuerte y sin vacíos.

Prevención de la distorsión y el estrés

Las tasas de calentamiento y enfriamiento lentas y uniformes son características distintivas del proceso de soldadura fuerte en horno. Este ciclo térmico controlado minimiza el riesgo de choque térmico, distorsión o tensión residual en el conjunto final, lo cual es crítico para componentes de alta precisión.

Habilitación de procesos complejos

El control preciso de la temperatura permite técnicas avanzadas. La soldadura por etapas, por ejemplo, implica unir un componente con un relleno de alta temperatura, luego realizar una segunda soldadura en el mismo conjunto a una temperatura más baja utilizando una aleación de relleno diferente. Esto sería imposible sin una gestión térmica exacta.

Comprendiendo las compensaciones

Aunque es muy eficaz, la soldadura fuerte en horno no es una solución universal. Sus ventajas vienen con requisitos y limitaciones específicos.

Alto costo inicial del equipo

Los hornos industriales, particularmente aquellos con capacidades de vacío o atmósfera controlada, representan una inversión de capital significativa. El proceso está diseñado para entornos de producción.

El control de la atmósfera no es negociable

Una de las principales ventajas del proceso es el uso de una atmósfera limpia (como el vacío o un gas inerte) para evitar la oxidación, eliminando la necesidad de fundente. Este es un beneficio poderoso, pero también significa que el equipo es más complejo y requiere una supervisión cuidadosa.

Más adecuado para volúmenes de producción

La soldadura fuerte en horno destaca en la producción de muchas piezas idénticas con resultados repetibles y de alta calidad. Generalmente no es un método rentable o práctico para reparaciones únicas o lotes muy pequeños.

Cómo aplicar esto a su proyecto

En lugar de preguntar por una sola temperatura, el enfoque efectivo es definir primero sus materiales y el resultado deseado.

- Si su enfoque principal es el rendimiento de alta resistencia (por ejemplo, conjuntos de acero): Su proceso probablemente implicará una aleación de relleno a base de cobre o níquel, que requiere temperaturas de horno que pueden exceder los 1100 °C (2000 °F).

- Si su enfoque principal es unir materiales ligeros (por ejemplo, aluminio): Operará en una ventana de temperatura mucho más baja y estrecha, gestionada cuidadosamente para estar justo por encima del punto de fusión del relleno de aluminio-silicio.

- Si su enfoque principal es la fabricación de conjuntos complejos: El factor crítico es la uniformidad del ciclo de calentamiento y enfriamiento, asegurando que todas las uniones alcancen la temperatura objetivo sin sobrecalentar o distorsionar componentes delicados.

En última instancia, seleccionar la temperatura de soldadura correcta es una función de ingeniería cuidadosa, impulsada por los materiales que se pretende unir.

Tabla resumen:

| Factor clave | Función en la selección de temperatura |

|---|---|

| Metal de aportación | Dicta la temperatura mínima (debe estar por encima de su punto de fusión). |

| Metales base | Dicta la temperatura máxima (debe estar por debajo de su punto de fusión). |

| Objetivo del proceso | Las uniones de alta resistencia (acero) frente a los materiales delicados (aluminio) requieren ciclos térmicos diferentes. |

¿Listo para lograr uniones soldadas impecables y de alta resistencia? El control preciso de la temperatura de la soldadura fuerte en horno es clave para el éxito. En KINTEK, nos especializamos en equipos de laboratorio y consumibles que hacen posible esta precisión. Nuestra experiencia ayuda a laboratorios y fabricantes a seleccionar los materiales y procesos adecuados para unir desde aceros de alto rendimiento hasta delicados conjuntos de aluminio. ¡Hablemos de los requisitos de su proyecto y cómo podemos apoyar su éxito en la soldadura fuerte! ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables