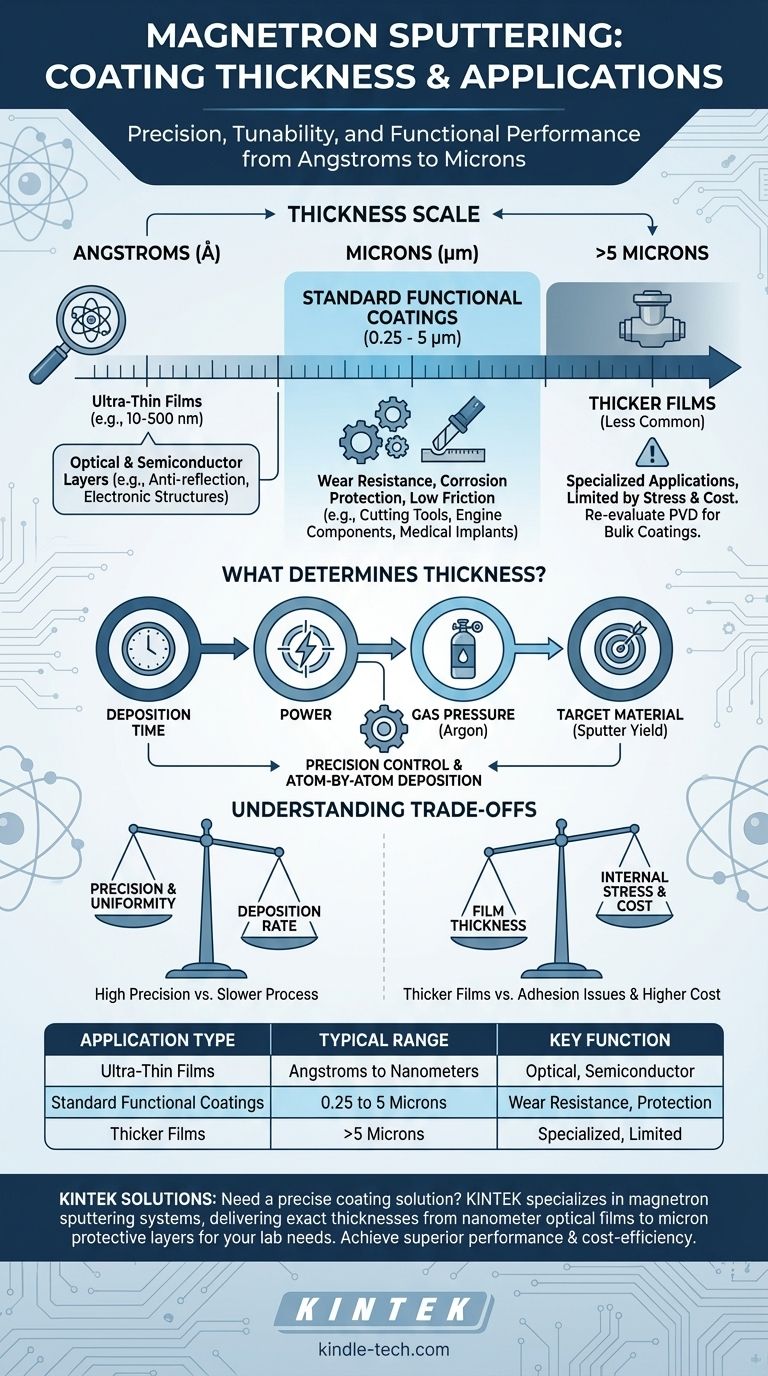

Para la pulverización catódica de magnetrón, el espesor típico del recubrimiento oscila desde unos pocos angstroms (Å) para aplicaciones altamente especializadas hasta varios micrones (µm) para superficies funcionales. La mayoría de las aplicaciones industriales comunes, como las de resistencia al desgaste o protección contra la corrosión, producen recubrimientos entre 0,25 y 5 micrones.

La conclusión esencial no es un valor de espesor único, sino el control excepcional del proceso. La pulverización catódica de magnetrón permite la deposición precisa, átomo por átomo, de películas, lo que permite a los ingenieros adaptar el espesor de un recubrimiento a su requisito funcional exacto, ya sea para el rendimiento óptico o la durabilidad mecánica.

¿Qué determina el espesor del recubrimiento?

El espesor final de una película pulverizada no es una propiedad inherente, sino el resultado directo de varios parámetros de proceso controlables. Comprender estos factores es clave para lograr un recubrimiento consistente y eficaz.

El proceso de pulverización catódica en resumen

La pulverización catódica de magnetrón es un proceso de deposición física de vapor (PVD). Comienza creando un plasma —un gas ionizado, típicamente Argón— en una cámara de vacío. Un fuerte campo magnético atrapa electrones cerca de la superficie del material fuente (el "objetivo"), lo que aumenta drásticamente la eficiencia de la formación de iones. Estos iones positivos son luego acelerados hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para desalojar físicamente los átomos. Estos átomos expulsados viajan a través de la cámara y se depositan en su componente, construyendo el recubrimiento capa atómica por capa atómica.

Parámetros de control clave

El espesor se rige principalmente por algunas variables:

- Tiempo de deposición: Cuanto más tiempo esté el sustrato expuesto al flujo de átomos pulverizados, más grueso será el recubrimiento.

- Potencia: Aumentar la potencia eléctrica aplicada al objetivo aumenta la tasa de bombardeo iónico, lo que a su vez aumenta la tasa a la que los átomos son pulverizados y depositados.

- Presión del gas: La presión del gas argón dentro de la cámara afecta la densidad del plasma y la energía de los iones, influyendo en la tasa de pulverización.

- Material del objetivo: Diferentes materiales tienen diferentes "rendimientos de pulverización" —el número de átomos expulsados por ion entrante. Los materiales con mayores rendimientos construirán un recubrimiento más rápido que aquellos con menores rendimientos.

Espesor funcional: de angstroms a micrones

El espesor requerido está dictado enteramente por el propósito previsto del recubrimiento. Diferentes aplicaciones operan en escalas muy diferentes.

Películas ultrafinas (Angstroms a nanómetros)

En este rango (1 nanómetro = 10 angstroms), los recubrimientos se utilizan por sus propiedades ópticas o eléctricas. Una capa de solo unos pocos cientos de angstroms de espesor puede crear una superficie antirreflectante en una lente al causar interferencia destructiva de las ondas de luz. En semiconductores, se utilizan capas de esta escala para construir estructuras electrónicas complejas.

Recubrimientos funcionales estándar (0,25 a 5 micrones)

Este es el rango más común para aplicaciones mecánicas. Un recubrimiento de 1 a 4 micrones de un material como Nitruro de Titanio (TiN) o Carbono Tipo Diamante (DLC) proporciona un aumento significativo en la dureza superficial, resistencia al desgaste y un bajo coeficiente de fricción. Esto es ideal para herramientas de corte, componentes de motor e implantes médicos.

Películas más gruesas (Superiores a 5 micrones)

Aunque es posible, crear películas muy gruesas con pulverización catódica se vuelve progresivamente más desafiante y costoso. La razón principal no es el proceso en sí, sino la física de la película depositada.

Comprensión de las compensaciones

Elegir un espesor de recubrimiento es una decisión de ingeniería que implica equilibrar los objetivos de rendimiento con las limitaciones prácticas.

Precisión frente a tasa de deposición

La pulverización catódica ofrece una precisión y uniformidad inigualables, pero no es el método de deposición más rápido. Construir un recubrimiento muy grueso (por ejemplo, más de 20 micrones) puede llevar mucho tiempo y, por lo tanto, ser costoso en comparación con procesos como la pulverización térmica o la galvanoplastia.

Estrés interno y adhesión

A medida que una película se vuelve más gruesa, las tensiones internas del proceso de deposición pueden acumularse. Si esta tensión se vuelve demasiado alta, puede exceder la fuerza de adhesión del recubrimiento al sustrato, lo que provoca grietas, descamación o delaminación. Este es un factor limitante crítico para los recubrimientos pulverizados gruesos.

Costo y rendimiento

Los tiempos de deposición más largos se traducen directamente en costos más altos debido al mayor tiempo de máquina, consumo de energía y uso de gas. Para muchas aplicaciones, el beneficio de rendimiento de agregar otro micrón de espesor no vale el aumento asociado en el costo y el tiempo de proceso.

Selección del espesor correcto para su aplicación

Utilice su objetivo final para guiar su especificación.

- Si su enfoque principal son las propiedades ópticas o los semiconductores: Probablemente operará en el rango de nanómetros (10-500 nm) para una interferencia de luz precisa o una función eléctrica.

- Si su enfoque principal es la resistencia al desgaste o la protección contra la corrosión: Apunte al rango industrial estándar de 0,5 a 5 micrones para lograr una superficie duradera y resistente sin introducir un estrés interno excesivo.

- Si necesita un recubrimiento muy grueso (más de 10 micrones): Reevalúe si la pulverización catódica de magnetrón es el método más rentable; otras tecnologías de deposición pueden ser más adecuadas para recubrimientos a granel.

En última instancia, la fortaleza de la pulverización catódica de magnetrón radica en su capacidad de ajuste, lo que le permite diseñar un espesor de recubrimiento que coincida con precisión con las demandas funcionales de su componente.

Tabla de resumen:

| Tipo de aplicación | Rango de espesor típico | Función clave |

|---|---|---|

| Películas ultrafinas | Angstroms a nanómetros (p. ej., 10-500 nm) | Recubrimientos ópticos, capas de semiconductores |

| Recubrimientos funcionales estándar | 0,25 a 5 micrones | Resistencia al desgaste, protección contra la corrosión, baja fricción |

| Películas más gruesas | > 5 micrones (Menos común) | Aplicaciones especializadas, limitadas por el estrés y el costo |

¿Necesita una solución de recubrimiento precisa para su equipo de laboratorio? KINTEK se especializa en sistemas y consumibles de pulverización catódica de magnetrón, entregando el espesor de recubrimiento exacto que su aplicación demanda, desde películas ópticas a escala nanométrica hasta capas protectoras de espesor de micrones. Logre un rendimiento superior, durabilidad y rentabilidad para sus necesidades de laboratorio. Contacte a nuestros expertos hoy mismo para discutir su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo están diseñados los ultracongeladores para facilitar su movimiento en los laboratorios? Desbloquee la flexibilidad del laboratorio con ruedas giratorias

- ¿Cuáles son las ventajas de la pulverización catódica de magnetrón de CC? Deposición de película delgada de alta velocidad y alta calidad

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Qué es el proceso HIP del metal? Logre una densidad perfecta para componentes críticos

- ¿Cuáles son las aplicaciones de los compresores? Impulsando industrias desde la manufactura hasta la climatización (HVAC)

- ¿Cuál es el mejor proceso de tratamiento térmico? Empareje el proceso correcto con el objetivo de su material

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cuál es el principio de la pulverización catódica reactiva? Creación de recubrimientos cerámicos de alto rendimiento