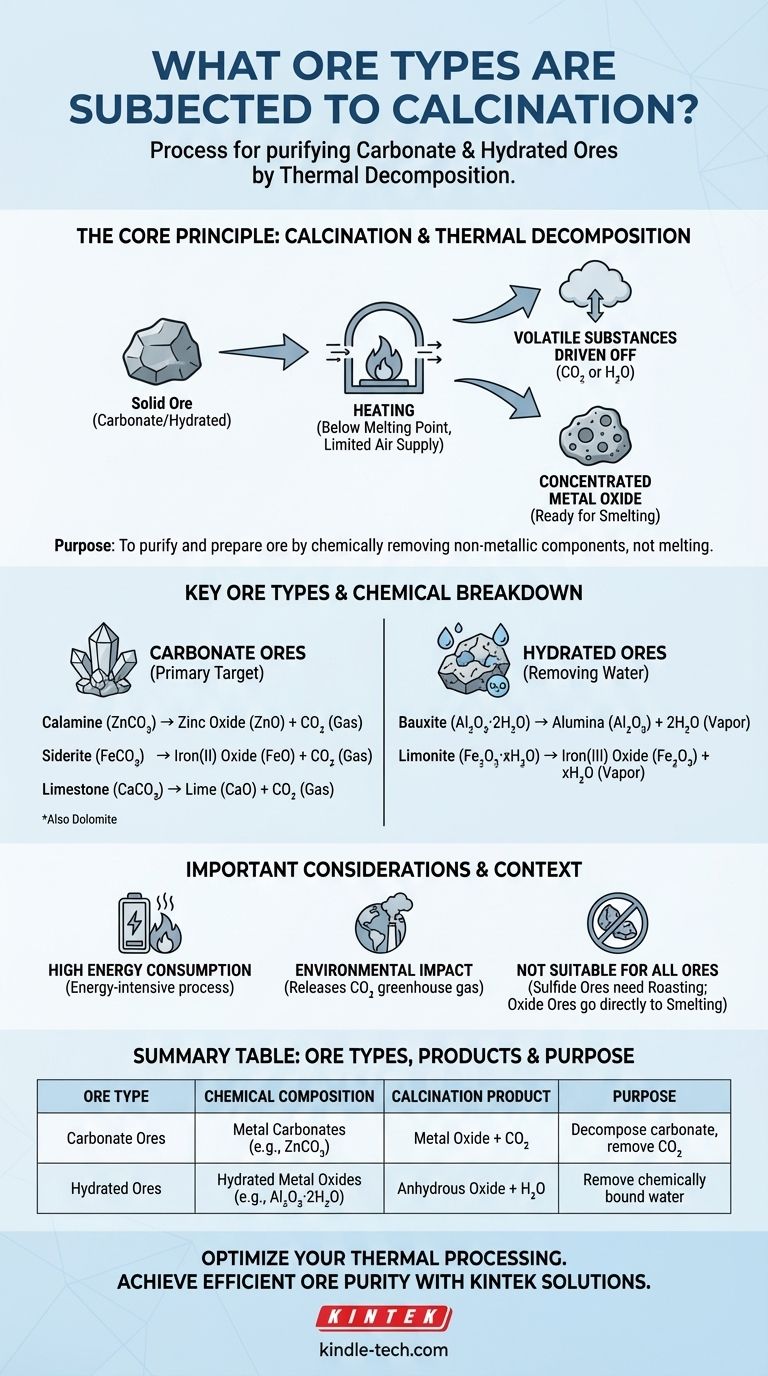

En resumen, la calcinación es un proceso que se aplica principalmente a los minerales carbonatados e hidratados. Este proceso de calentamiento metalúrgico está diseñado específicamente para descomponer térmicamente el mineral, eliminando sustancias volátiles como el dióxido de carbono (CO2) de los carbonatos o el agua (H2O) de los minerales hidratados para producir un óxido metálico concentrado.

El propósito central de la calcinación no es fundir el mineral, sino purificarlo y prepararlo para la fundición. Al calentar el mineral por debajo de su punto de fusión, se eliminan químicamente los componentes no metálicos, lo que hace que la extracción posterior del metal final sea más eficiente y económica.

El Principio Fundamental de la Calcinación: Descomposición Térmica

La calcinación es un paso de tratamiento térmico altamente específico en la metalurgia extractiva. Comprender su objetivo químico central es clave para saber qué minerales son adecuados para el proceso.

¿Qué es la Calcinación?

La calcinación es el proceso de calentar un material sólido, como un mineral, a una temperatura alta en ausencia o suministro limitado de aire. Esta atmósfera controlada es crítica.

La temperatura se mantiene lo suficientemente alta como para causar una descomposición química (descomposición térmica) pero permanece por debajo del punto de fusión del mineral.

El Objetivo Químico: Eliminar Volátiles

El objetivo principal es eliminar las sustancias volátiles que están químicamente unidas dentro de la estructura del mineral. Esto purifica el mineral al aumentar la concentración del óxido metálico deseado.

Este proceso hace que el mineral sea más poroso, lo que mejora su reactividad para la siguiente etapa de extracción de metal, que suele ser la reducción (fundición).

Por qué un Suministro Limitado de Aire es Crucial

El suministro limitado de aire distingue la calcinación de un proceso similar llamado tostación. La tostación se realiza con un exceso de aire para provocar intencionalmente la oxidación, que es necesaria para los minerales sulfurados.

La calcinación específicamente evita la oxidación y se centra únicamente en la descomposición.

Tipos Clave de Minerales que Requieren Calcinación

Los minerales sometidos a calcinación se definen por su composición química, específicamente, la presencia de componentes que pueden eliminarse por calor.

Minerales Carbonatados (El Objetivo Principal)

Estos son los candidatos más comunes para la calcinación. El proceso descompone el carbonato metálico en un óxido metálico y dióxido de carbono gaseoso.

- Calamina (Carbonato de Zinc, ZnCO₃) → Óxido de Zinc (ZnO) + CO₂

- Siderita (Carbonato de Hierro(II), FeCO₃) → Óxido de Hierro(II) (FeO) + CO₂

- Caliza (Carbonato de Calcio, CaCO₃) → Cal (CaO) + CO₂

- Dolomita (Carbonato de Calcio y Magnesio, CaMg(CO₃)₂)

Minerales Hidratados (Eliminación de Agua)

Para estos minerales, el propósito de la calcinación es eliminar las moléculas de agua que están químicamente integradas en la estructura cristalina del mineral.

- Bauxita (Óxido de Aluminio Hidratado, Al₂O₃·2H₂O) → Alúmina (Al₂O₃) + 2H₂O

- Limonita (Óxido de Hierro(III) Hidratado, Fe₂O₃·xH₂O) → Óxido de Hierro(III) (Fe₂O₃) + xH₂O

Comprendiendo las Limitaciones y el Contexto

Aunque esencial para ciertos minerales, la calcinación no es una solución universal. Su aplicación es altamente específica y conlleva consideraciones importantes.

Consumo de Energía

Calentar grandes cantidades de mineral a altas temperaturas es un proceso que consume mucha energía. Esto representa un costo operativo significativo en cualquier planta metalúrgica.

No Apto para Todos los Minerales

La calcinación es ineficaz o inapropiada para otras clases importantes de minerales.

- Los minerales sulfurados (por ejemplo, Galena, PbS) deben ser tostados (calentados en exceso de aire) para convertirse en óxidos.

- Los minerales oxidados (por ejemplo, Hematita, Fe₂O₃) ya están en su estado oxidado y no requieren descomposición, por lo que pueden pasar directamente a la fundición.

Impacto Ambiental

La descomposición de los minerales carbonatados libera grandes volúmenes de dióxido de carbono (CO₂) un potente gas de efecto invernadero. Esta es una consideración ambiental importante para las industrias que dependen de este proceso.

Cómo Aplicar Esto a Su Proceso

La elección entre calcinación y otros tratamientos térmicos depende completamente de la química inicial de su mineral.

- Si su enfoque principal es un mineral carbonatado (como ZnCO₃): La calcinación es el primer paso esencial para descomponerlo en su óxido metálico (ZnO) antes de la reducción.

- Si su enfoque principal es un mineral hidratado (como Al₂O₃·2H₂O): La calcinación es necesaria para eliminar el agua químicamente unida y producir el óxido anhidro (Al₂O₃).

- Si su enfoque principal es un mineral sulfurado (como PbS): La tostación, no la calcinación, es el proceso correcto para convertir el sulfuro en un óxido mediante oxidación.

En última instancia, la calcinación es un paso de purificación dirigido diseñado para simplificar la química del mineral antes de que comience la extracción final.

Tabla Resumen:

| Tipo de Mineral | Composición Química | Producto de Calcinación | Propósito |

|---|---|---|---|

| Minerales Carbonatados | Carbonatos Metálicos (p. ej., ZnCO₃, FeCO₃) | Óxido Metálico + CO₂ | Descomponer carbonato, eliminar CO₂ |

| Minerales Hidratados | Óxidos Metálicos Hidratados (p. ej., Al₂O₃·2H₂O) | Óxido Anhidro + H₂O | Eliminar agua químicamente unida |

¿Necesita optimizar su procesamiento térmico de minerales carbonatados o hidratados? KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para procesos de calcinación precisos. Nuestras soluciones le ayudan a lograr una descomposición térmica eficiente, mejorar la pureza del mineral y optimizar su flujo de trabajo metalúrgico general. Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio puede satisfacer sus necesidades específicas de procesamiento de minerales.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas y desventajas del horno rotatorio? Maximice la uniformidad y eficiencia en el procesamiento térmico