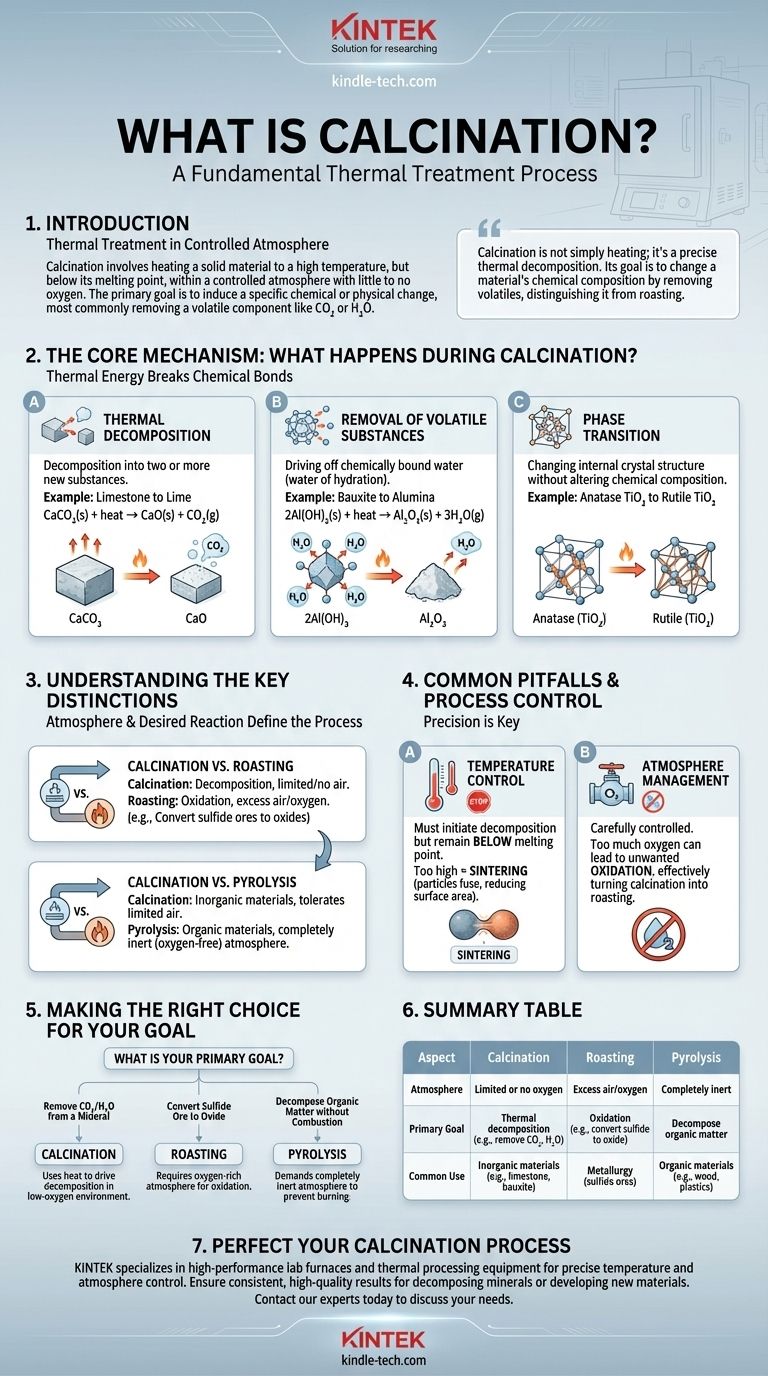

En la ciencia de los materiales y la metalurgia, la calcinación es un proceso fundamental de tratamiento térmico. Implica calentar un material sólido a una temperatura alta, pero por debajo de su punto de fusión, dentro de una atmósfera controlada con poco o ningún oxígeno. Este proceso no está diseñado para fundir el material, sino para inducir un cambio químico o físico específico, más comúnmente para eliminar un componente volátil como el dióxido de carbono o el agua.

La calcinación no es simplemente calentar; es una descomposición térmica precisa. Su objetivo principal es cambiar la composición química de un material eliminando componentes volátiles, lo que la distingue de otros tratamientos térmicos como la tostación, que implica una reacción química con la atmósfera del horno.

El mecanismo central: ¿Qué ocurre durante la calcinación?

La calcinación funciona proporcionando suficiente energía térmica para romper los enlaces químicos, lo que lleva a una transformación predecible del material sólido. Este cambio generalmente se divide en una de tres categorías.

Descomposición térmica

Este es el propósito más común de la calcinación. El calor hace que el material se descomponga en dos o más sustancias nuevas.

El ejemplo por excelencia es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). Cuando se calienta, el carbonato de calcio se descompone, liberando dióxido de carbono gaseoso y dejando óxido de calcio sólido.

CaCO₃(s) + calor → CaO(s) + CO₂(g)

Eliminación de sustancias volátiles

La calcinación es muy eficaz para eliminar el agua químicamente ligada (agua de hidratación) de los minerales.

Por ejemplo, en la producción de alúmina a partir de bauxita, la calcinación se utiliza para convertir los hidróxidos de aluminio en óxido de aluminio (alúmina) mediante la eliminación de las moléculas de agua.

2Al(OH)₃(s) + calor → Al₂O₃(s) + 3H₂O(g)

Transición de fase

Con menos frecuencia, la calcinación se utiliza para cambiar la estructura cristalina interna de un material (su fase) sin alterar su composición química.

Este proceso aumenta la estabilidad del material o modifica sus propiedades. Por ejemplo, calentar anatasa, una forma de dióxido de titanio (TiO₂), la convierte en la fase de rutilo, más estable y valiosa industrialmente.

Comprender las distinciones clave

El término "calcinación" a menudo se confunde con otros tratamientos térmicos. La diferencia crítica radica en la atmósfera utilizada y la reacción química deseada.

Calcinación vs. Tostación

El punto de confusión más común es entre la calcinación y la tostación. Si bien ambos utilizan calor, sus objetivos y atmósferas son opuestos.

La tostación se realiza con un exceso de aire u oxígeno. Su propósito es hacer reaccionar el sólido con oxígeno, típicamente para convertir los minerales de sulfuro en óxidos.

La calcinación, por el contrario, se realiza en ausencia o con un suministro muy limitado de aire. Su propósito es la descomposición, no la oxidación.

Calcinación vs. Pirólisis

La pirólisis es otro proceso de descomposición térmica, pero se define por el uso de una atmósfera completamente inerte (libre de oxígeno).

Se asocia más a menudo con la descomposición de materiales orgánicos, como la producción de carbón vegetal a partir de madera. La calcinación se utiliza típicamente para materiales inorgánicos como minerales y puede tolerar una cantidad limitada de aire, mientras que la pirólisis no.

Errores comunes y control de procesos

La ejecución exitosa de la calcinación requiere un control preciso sobre las variables clave. No hacerlo puede llevar a una reacción incompleta o a subproductos no deseados.

El control de la temperatura es crítico

La temperatura del proceso debe ser lo suficientemente alta para iniciar la descomposición, pero debe permanecer por debajo del punto de fusión del material.

Si la temperatura es demasiado alta, puede causar sinterización, donde las partículas comienzan a fusionarse. Esto reduce el área superficial y la reactividad del producto final, lo que a menudo es indeseable.

Gestión de la atmósfera

La cantidad de aire o gas reactivo en el horno se controla cuidadosamente. Introducir demasiado oxígeno puede conducir a una oxidación no deseada, convirtiendo efectivamente un proceso de calcinación en un proceso de tostación.

Tomar la decisión correcta para su objetivo

La selección del tratamiento térmico correcto depende completamente de su material de partida y del producto químico final deseado.

- Si su objetivo principal es eliminar CO₂ o agua de un mineral: La calcinación es el proceso correcto, ya que utiliza calor para impulsar la descomposición en un ambiente con poco oxígeno.

- Si su objetivo principal es convertir un mineral de sulfuro en un óxido: La tostación es el proceso necesario, ya que requiere una atmósfera rica en oxígeno para facilitar una reacción de oxidación.

- Si su objetivo principal es descomponer materia orgánica sin combustión: La pirólisis es la elección correcta, ya que exige una atmósfera completamente inerte para evitar que el material se queme.

En última instancia, la elección del tratamiento térmico adecuado depende de si desea eliminar una parte del material o hacer que reaccione con algo nuevo.

Tabla resumen:

| Aspecto | Calcinación | Tostación | Pirólisis |

|---|---|---|---|

| Atmósfera | Oxígeno limitado o nulo | Exceso de aire/oxígeno | Completamente inerte |

| Objetivo principal | Descomposición térmica (ej., eliminar CO₂, H₂O) | Oxidación (ej., convertir sulfuro en óxido) | Descomponer materia orgánica |

| Uso común | Materiales inorgánicos (ej., piedra caliza, bauxita) | Metalurgia (minerales de sulfuro) | Materiales orgánicos (ej., madera, plásticos) |

¿Listo para perfeccionar su proceso de calcinación? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para un control preciso de la temperatura y la atmósfera. Ya sea que esté descomponiendo minerales o desarrollando nuevos materiales, nuestras soluciones garantizan resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir el equipo adecuado para su aplicación.

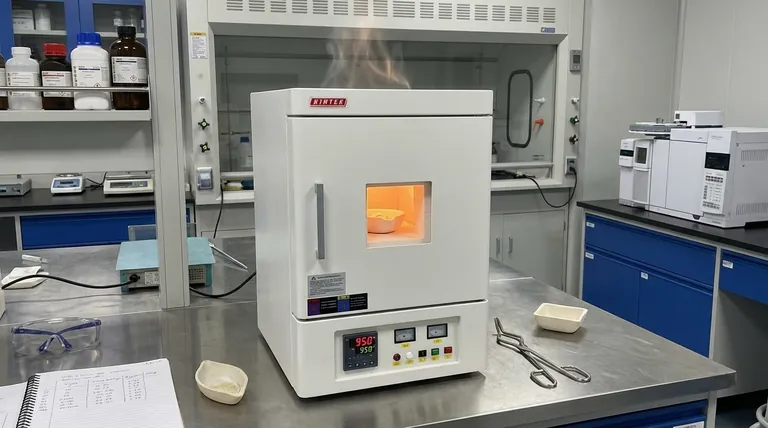

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las precauciones de seguridad para usar un horno de mufla? Consejos esenciales para una operación segura

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Cuál es la potencia nominal de un horno mufla? Elija el voltaje y la potencia adecuados para su laboratorio

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros