En esencia, la sinterización es un proceso de fabricación térmico. Utiliza calor —y a menudo presión— para compactar un material en polvo y fusionar sus partículas individuales en una masa sólida única. Fundamentalmente, esto se logra a una temperatura inferior al punto de fusión del material, lo que significa que nunca se convierte en líquido.

La sinterización no es un proceso de fusión; es un proceso de difusión en estado sólido. Permite la creación de componentes densos y resistentes a partir de polvos, lo cual es especialmente vital para materiales con puntos de fusión imprácticamente altos.

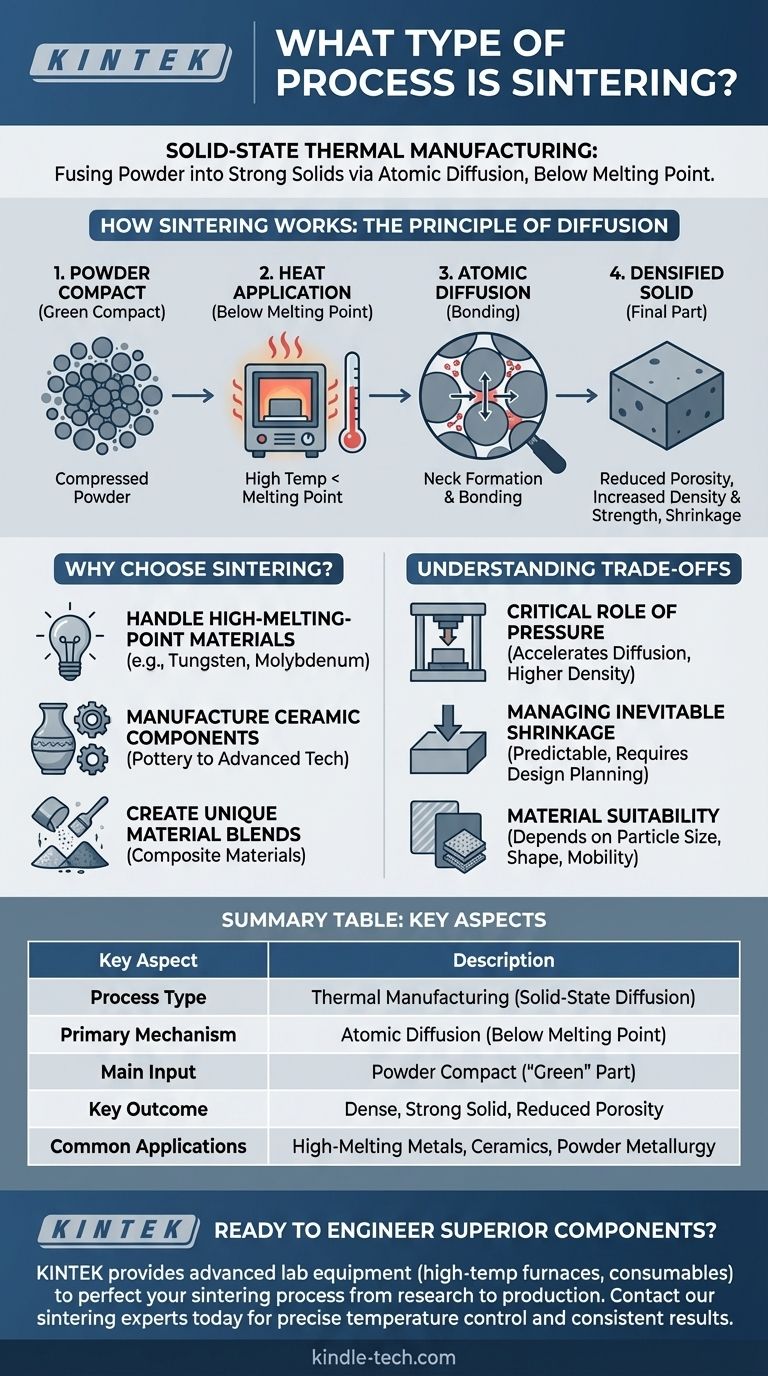

Cómo funciona la sinterización: El principio de difusión

La sinterización transforma un polvo suelto en un objeto coherente al fomentar que los átomos se muevan y se unan a través de los límites de las partículas.

El punto de partida: Un compacto de polvo

El proceso comienza con un polvo fino del material deseado, como un metal o una cerámica. Este polvo a menudo se comprime primero mecánicamente en la forma deseada, una etapa conocida como creación de un "compacto verde".

Aplicación de calor por debajo del punto de fusión

El compacto verde se calienta luego en un horno controlado. La temperatura se eleva lo suficiente para energizar los átomos dentro de las partículas, pero se mantiene estrictamente por debajo del punto de licuefacción.

Difusión atómica en los límites de las partículas

Este calor aplicado da a los átomos suficiente energía para migrar, o difundirse, a través de las superficies donde las partículas de polvo individuales se tocan. A medida que los átomos se mueven para llenar los huecos y poros microscópicos entre las partículas, forman fuertes enlaces metálicos o covalentes.

El resultado: Un sólido densificado

Este movimiento atómico "suelda" efectivamente las partículas a nivel microscópico. El proceso elimina la porosidad, haciendo que el material se contraiga y se vuelva significativamente más denso, resistente y duradero.

¿Por qué elegir la sinterización sobre la fusión?

Aunque la fusión y el moldeo son métodos de fabricación comunes, la sinterización ofrece ventajas únicas que la hacen esencial para aplicaciones específicas.

Manejo de materiales con altos puntos de fusión

La sinterización es el proceso preferido para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno. Fundir estos metales requiere una inmensa energía y equipo especializado, lo que convierte a la sinterización en una opción mucho más práctica y económica.

Fabricación de componentes cerámicos

Prácticamente todas las cerámicas modernas, desde la alfarería y la porcelana hasta las cerámicas técnicas avanzadas, se producen mediante sinterización. El proceso transforma la arcilla quebradiza o las preformas en polvo en productos finales duros y resistentes.

Creación de mezclas de materiales únicas

La metalurgia de polvos, que se basa en la sinterización, permite a los fabricantes combinar diferentes tipos de materiales que no se mezclarían fácilmente en estado fundido. Esto hace posible crear materiales compuestos con propiedades adaptadas.

Comprensión de las compensaciones

Aunque es potente, la sinterización es un proceso preciso con factores que deben gestionarse cuidadosamente para un resultado exitoso.

El papel crítico de la presión

Si bien el calor impulsa la difusión, a menudo se aplica presión simultáneamente. Esta presión aumenta el área de contacto entre las partículas, lo que acelera el proceso de difusión y ayuda a lograr una mayor densidad final de manera más eficiente.

Gestión del encogimiento inevitable

A medida que se eliminan los poros entre las partículas, el componente general se encogerá. Este encogimiento es predecible, pero debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde para garantizar que la pieza final cumpla con las especificaciones dimensionales.

Idoneidad del material

No todos los materiales se sinterizan igual de bien. La eficacia del proceso depende de factores como el tamaño y la forma de las partículas, y la movilidad atómica intrínseca del material.

Tomar la decisión correcta para su objetivo

La sinterización no es una solución universal, pero es una herramienta indispensable cuando se utiliza para la aplicación correcta.

- Si su enfoque principal es trabajar con metales de alto rendimiento como el tungsteno: La sinterización es el método más eficiente, y a menudo el único, viable para formar piezas sólidas y densas.

- Si su enfoque principal es producir cualquier tipo de componente cerámico duro: La sinterización es el paso fundamental e ineludible que proporciona integridad estructural y dureza.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas: La metalurgia de polvos que utiliza sinterización es un método extremadamente rentable para crear componentes de forma neta con un desperdicio mínimo.

Al comprender la sinterización como un proceso de fusión en estado sólido, puede diseñar materiales robustos que son simplemente imposibles de formar mediante la fusión convencional.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Fabricación térmica (difusión en estado sólido) |

| Mecanismo principal | Difusión atómica por debajo del punto de fusión del material |

| Entrada principal | Compacto de polvo (pieza "verde") |

| Resultado principal | Pieza sólida densa y resistente con porosidad reducida |

| Aplicaciones comunes | Metales con alto punto de fusión (tungsteno, molibdeno), cerámicas, metalurgia de polvos |

¿Listo para diseñar componentes superiores con sinterización?

La sinterización es la clave para crear piezas resistentes y complejas a partir de metales y cerámicas de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para perfeccionar su proceso de sinterización, desde la investigación hasta la producción.

Suministramos hornos de alta temperatura y materiales esenciales para laboratorios y fabricantes que trabajan con metalurgia de polvos y cerámicas avanzadas. Permita que nuestra experiencia le ayude a lograr un control preciso de la temperatura y resultados consistentes.

Póngase en contacto con nuestros expertos en sinterización hoy mismo para analizar cómo podemos apoyar sus objetivos específicos de materiales y aplicaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas