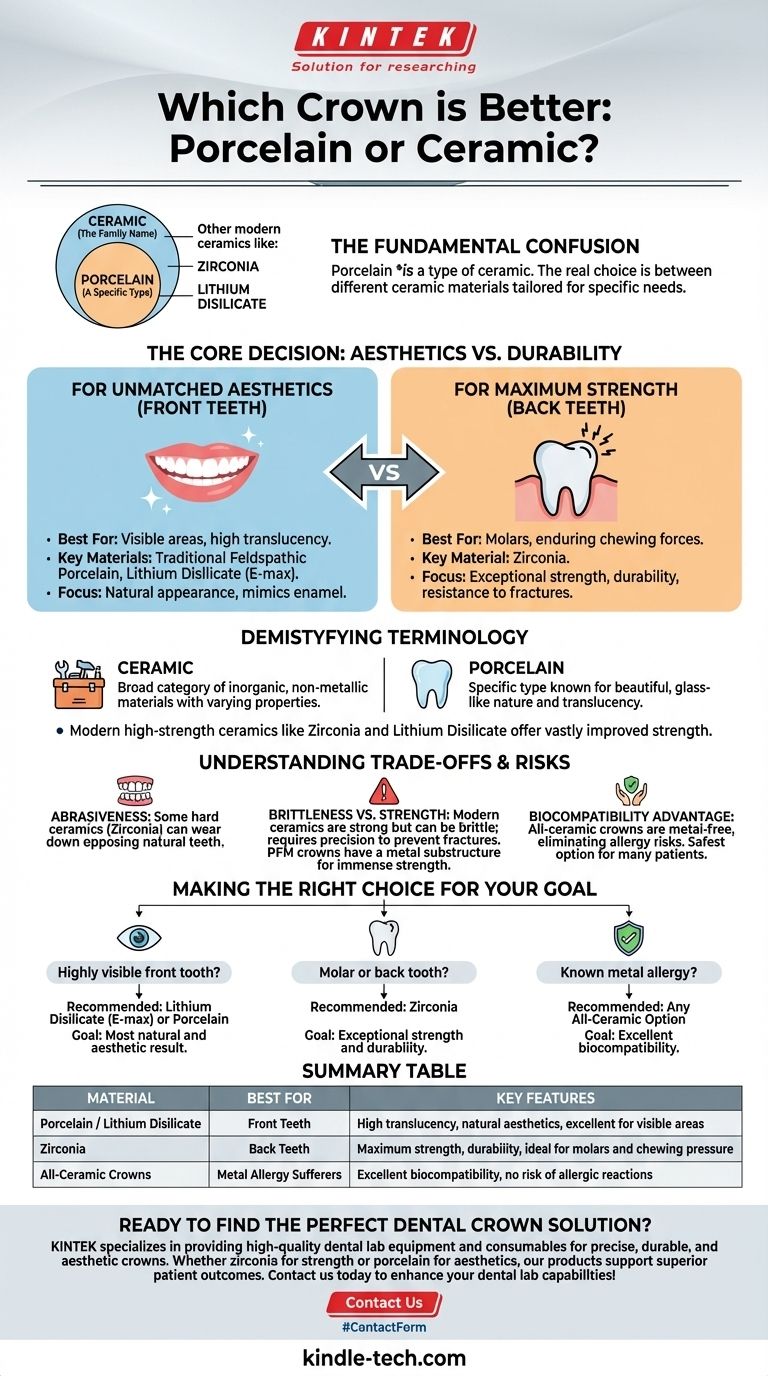

La confusión fundamental es que la porcelana es un tipo de cerámica. Cuando la gente hace esta pregunta, intenta comprender la diferencia entre los diversos tipos de coronas dentales totalmente cerámicas disponibles hoy en día. La verdadera elección no es entre "porcelana" y "cerámica", sino entre diferentes materiales cerámicos adaptados a necesidades específicas.

La corona "mejor" depende enteramente de la ubicación del diente. Las cerámicas altamente estéticas y translúcidas son las mejores para los dientes frontales visibles, mientras que las cerámicas increíblemente fuertes y más opacas son superiores para los dientes posteriores que soportan una inmensa presión de masticación.

Desmitificando la terminología

Los términos "porcelana" y "cerámica" se utilizan a menudo indistintamente en odontología, lo que genera confusión. Comprender la distinción es el primer paso para tomar una decisión informada.

Qué significa "cerámica" en odontología

En odontología, la cerámica se refiere a una amplia categoría de materiales inorgánicos no metálicos. Piense en ella como un apellido que incluye muchos materiales diferentes con propiedades variables de resistencia, translucidez y durabilidad.

Dónde encaja la "porcelana"

La porcelana es un tipo específico de cerámica. La porcelana dental tradicional es conocida por su hermosa naturaleza similar al vidrio, lo que le permite imitar la translucidez y el color de un diente natural con una precisión excepcional.

Las cerámicas modernas de alta resistencia

Hace décadas, la porcelana era la principal opción totalmente cerámica. Hoy en día, la odontología se beneficia de cerámicas avanzadas como la zirconia y el disilicato de litio, que ofrecen una resistencia enormemente mejorada al tiempo que mantienen una estética excelente.

La decisión central: estética vs. durabilidad

Su elección de material para la corona depende de una compensación crítica: lograr la apariencia más natural frente a garantizar la mayor resistencia posible. La ubicación de su diente determina qué factor es más importante.

Para una estética inigualable (dientes frontales)

Materiales como la porcelana feldespática tradicional y el disilicato de litio (E-max) son el estándar de oro para los dientes frontales. Su alta translucidez permite que la luz los atraviese de manera similar al esmalte dental natural, lo que da como resultado una apariencia impecable y natural.

Para una máxima resistencia (dientes posteriores)

Para los molares, que soportan enormes fuerzas de trituración y masticación, la zirconia suele ser la opción ideal. Es una cerámica excepcionalmente fuerte y duradera, altamente resistente a las astillas y fracturas, priorizando la función y la longevidad sobre la translucidez perfecta.

Comprendiendo las compensaciones y los riesgos

Si bien las coronas totalmente cerámicas ofrecen ventajas significativas, particularmente para aquellos con alergias a metales, es crucial comprender sus posibles desventajas.

Abrasividad para los dientes opuestos

Algunas de las cerámicas más duras, particularmente ciertos tipos de zirconia, pueden ser más abrasivas que el esmalte natural. Con el tiempo, esto puede causar desgaste en los dientes naturales opuestos, un factor que su dentista considerará cuidadosamente.

Fragilidad vs. resistencia

Si bien las cerámicas modernas son muy fuertes, pueden ser más frágiles que las coronas tradicionales de porcelana fundida sobre metal (PFM). Una corona PFM tiene una subestructura metálica que proporciona una inmensa resistencia, aunque la capa de porcelana superior aún puede astillarse. Las coronas totalmente cerámicas eliminan el metal, pero deben ser manipuladas con precisión por el laboratorio y el dentista para evitar fracturas.

La ventaja de la biocompatibilidad

Un beneficio importante de cualquier corona totalmente cerámica es su excelente biocompatibilidad. Dado que no hay metal, el riesgo de reacciones alérgicas o sensibilidad se elimina virtualmente, lo que la convierte en la opción más segura para muchos pacientes.

Tomando la decisión correcta para su objetivo

Consultar con su dentista es primordial, pero comprender estos materiales le permite ser un socio activo en su propio cuidado.

- Si su enfoque principal es un diente frontal muy visible: Sus mejores opciones son probablemente el disilicato de litio (E-max) o la porcelana tradicional para obtener el resultado más natural y estético.

- Si su enfoque principal es un molar o un diente posterior: La zirconia es la opción superior por su excepcional resistencia y durabilidad bajo fuertes fuerzas de masticación.

- Si tiene una alergia o sensibilidad conocida al metal: Cualquier opción totalmente cerámica es la elección más segura y apropiada para garantizar una excelente biocompatibilidad.

En última instancia, conocer la diferencia entre estos materiales avanzados le permite tener una conversación más productiva con su dentista sobre sus necesidades clínicas específicas.

Tabla resumen:

| Material | Mejor para | Características clave |

|---|---|---|

| Porcelana / Disilicato de Litio | Dientes frontales | Alta translucidez, estética natural, excelente para áreas visibles |

| Zirconia | Dientes posteriores | Máxima resistencia, durabilidad, ideal para molares y presión de masticación |

| Coronas totalmente cerámicas | Pacientes con alergia al metal | Excelente biocompatibilidad, sin riesgo de reacciones alérgicas |

¿Listo para encontrar la solución de corona dental perfecta para sus necesidades? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio dental de alta calidad que ayudan a crear coronas precisas, duraderas y estéticamente agradables. Ya sea que sea un laboratorio dental que se enfoca en la zirconia para la resistencia o la porcelana para la estética, nuestros productos respaldan su trabajo para brindar resultados superiores al paciente. Contáctenos hoy para saber cómo KINTEK puede mejorar las capacidades de su laboratorio dental y asegurarse de que tenga las herramientas adecuadas para cada caso.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es un nombre alternativo para un horno de prensa dental? Comprendiendo el horno de cerámica dental

- ¿Cuál es la contracción de la zirconia durante la sinterización? Dominando el cambio dimensional del 20-25%

- ¿Cuál es el tipo de zirconia más resistente? Una guía para elegir la zirconia dental adecuada

- ¿Qué es un horno de desencerado? La clave para una fundición de precisión impecable

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuáles son las desventajas de las restauraciones totalmente cerámicas? Limitaciones clave para el éxito a largo plazo

- ¿Cuáles son los diferentes tipos de hornos dentales? Elija el horno adecuado para su laboratorio dental