Para la fusión de metales no ferrosos, el horno de inducción es la opción más ampliamente adoptada y técnicamente superior en los entornos modernos. Su diseño proporciona un proceso limpio, altamente controlable y energéticamente eficiente, perfectamente adecuado para materiales como el aluminio, el cobre, el zinc y los metales preciosos, donde la pureza y la gestión precisa de la temperatura son críticas.

Aunque existen otros tipos de hornos, el horno de inducción se ha convertido en el estándar para el procesamiento de metales no ferrosos sensibles a la calidad debido a su capacidad única para calentar el metal directamente sin contaminación por combustible o llamas.

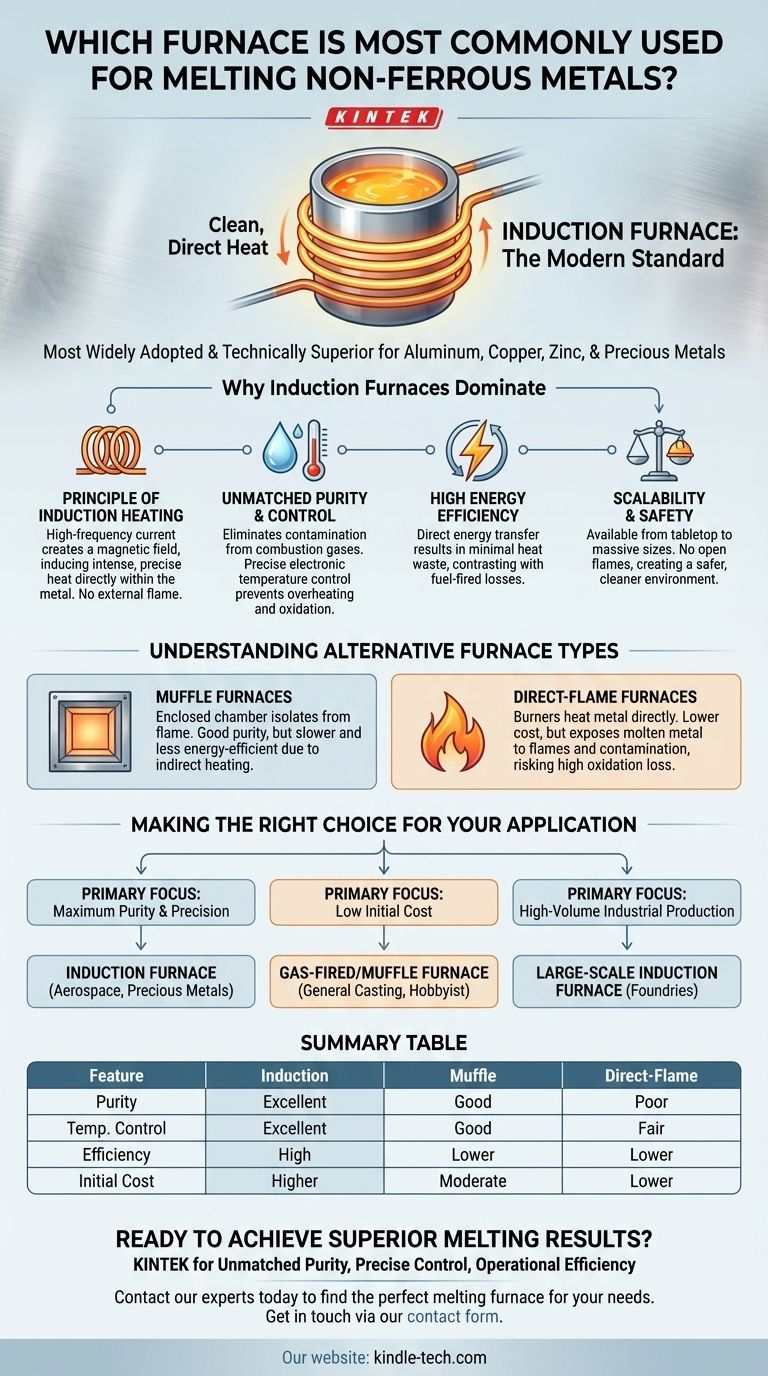

Por qué los hornos de inducción dominan para los metales no ferrosos

La preferencia por la tecnología de inducción no es arbitraria; se deriva de su principio de funcionamiento fundamental, que ofrece ventajas significativas sobre los métodos más antiguos basados en la combustión.

El principio del calentamiento por inducción

Un horno de inducción no utiliza una llama externa. En cambio, utiliza una potente corriente alterna de alta frecuencia que pasa a través de una bobina de cobre.

Esto crea un campo magnético que cambia rápidamente alrededor de un crisol (a menudo hecho de grafito). El campo magnético induce potentes corrientes de Foucault eléctricas dentro del crisol y el metal que contiene.

Estas corrientes generan un calor intenso precisamente donde se necesita, haciendo que el metal se funda de adentro hacia afuera. Este proceso es limpio, contenido y excepcionalmente rápido.

Pureza y control inigualables

Debido a que no hay combustible en combustión, no hay subproductos de la combustión (como azufre o exceso de carbono) que contaminen el metal fundido. Esto es esencial para mantener las propiedades específicas de las aleaciones no ferrosas y los metales preciosos.

Además, el calor se controla electrónicamente. Esto permite una regulación de temperatura extremadamente precisa, evitando el sobrecalentamiento que puede conducir a la pérdida de metal por oxidación o daños a la estructura de la aleación.

Alta eficiencia energética

El calentamiento por inducción es notablemente eficiente. La energía se transfiere directamente a la carga metálica, con muy poco calor desperdiciado en el ambiente circundante.

Esto contrasta marcadamente con los hornos de combustible, donde una parte significativa de la energía se pierde como calor a través de la chimenea y las paredes del horno.

Escalabilidad y seguridad

Los hornos de inducción están disponibles en una amplia gama de tamaños, desde pequeñas unidades de sobremesa para joyeros hasta sistemas masivos capaces de fundir muchas toneladas de metal en grandes fundiciones.

También funcionan sin llamas abiertas, lo que reduce los riesgos de incendio y crea un ambiente de trabajo más seguro y limpio en comparación con los hornos tradicionales de combustible.

Comprensión de los tipos de hornos alternativos

Aunque la inducción suele ser la mejor opción, es importante comprender las alternativas para apreciar el contexto.

Hornos de mufla

Un horno de mufla aísla el material que se calienta del contacto directo con las llamas o los elementos calefactores en una "mufla" o cámara cerrada.

Este diseño evita la contaminación por gases de combustión, ofreciendo una mayor pureza que un horno de llama directa. Sin embargo, generalmente es menos eficiente energéticamente y más lento que un horno de inducción porque el calor debe transferirse indirectamente a través de las paredes de la cámara.

Hornos de llama directa

Estos son hornos más simples donde los quemadores (que usan gas o aceite) calientan el metal ya sea en un hogar abierto o en un crisol. Son comunes debido a su menor costo inicial.

Sin embargo, exponen el metal fundido directamente a las llamas y los gases de combustión. Esto conlleva un mayor riesgo de contaminación y oxidación, donde el metal se pierde al reaccionar químicamente con el oxígeno, un problema significativo para los valiosos metales no ferrosos.

Comprensión de las compensaciones

Ninguna tecnología es perfecta para cada situación. La elección de un horno implica equilibrar el rendimiento con las limitaciones prácticas.

Costo de inversión inicial

El principal inconveniente de los hornos de inducción es su mayor costo inicial. Las sofisticadas fuentes de alimentación y las bobinas de cobre son más caras de fabricar que los simples quemadores y materiales refractarios de un horno de combustible.

Complejidad y mantenimiento

Aunque son muy fiables, los componentes electrónicos que alimentan un horno de inducción son más complejos que la fontanería de un quemador de gas. Diagnosticar y reparar problemas con la fuente de alimentación o la bobina requiere conocimientos especializados.

El crisol como consumible

El crisol, particularmente los de grafito utilizados por sus excelentes propiedades de calentamiento, es un elemento consumible. Se degrada con el tiempo y con los ciclos térmicos, lo que requiere un reemplazo periódico, lo que supone un costo operativo continuo.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere una comprensión clara de su objetivo principal.

- Si su objetivo principal es la máxima pureza y precisión (metales preciosos, aleaciones aeroespaciales): El horno de inducción es la elección definitiva, ya que su proceso de fusión limpio y controlable no es negociable para estas aplicaciones.

- Si su objetivo principal es un bajo costo inicial para fundición general o trabajos de aficionado: Un crisol de gas o un horno de mufla pueden ser un punto de entrada viable, pero debe aceptar las compensaciones en eficiencia y posible contaminación del metal.

- Si su objetivo principal es la producción industrial de alto volumen y eficiente: Un horno de inducción a gran escala proporciona la mejor combinación de velocidad de fusión, eficiencia energética y control metalúrgico para la mayoría de las fundiciones industriales de metales no ferrosos.

En última instancia, elegir la herramienta adecuada consiste en alinear las capacidades de la tecnología con sus requisitos operativos y de calidad específicos.

Tabla resumen:

| Característica | Horno de inducción | Horno de mufla | Horno de llama directa |

|---|---|---|---|

| Pureza / Contaminación | Excelente (Sin gases de combustión) | Bueno (Cámara aislada) | Pobre (Contacto directo con la llama) |

| Control de temperatura | Excelente (Electrónico preciso) | Bueno | Regular |

| Eficiencia energética | Alta (Calentamiento directo) | Menor (Calentamiento indirecto) | Menor (Pérdida de calor) |

| Costo inicial | Mayor | Moderado | Menor |

| Mejor para | Aleaciones de alta pureza, metales preciosos | Fundición general, trabajos de aficionado | Punto de entrada de bajo costo |

¿Listo para lograr resultados de fusión superiores?

Para los profesionales de laboratorio y las fundiciones donde la pureza del metal, el control preciso de la temperatura y la eficiencia energética son primordiales, el equipo adecuado es fundamental. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción diseñados para metales no ferrosos como el aluminio, el cobre y los metales preciosos.

Permítanos ayudarle a mejorar su proceso con una solución que ofrece:

- Pureza inigualable: Elimine la contaminación por gases de combustión.

- Control preciso: Logre temperaturas exactas para una calidad de aleación constante.

- Eficiencia operativa: Reduzca los tiempos de fusión y los costos de energía.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar el horno de fusión perfecto para sus necesidades. Póngase en contacto a través de nuestro formulario de contacto para empezar.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada