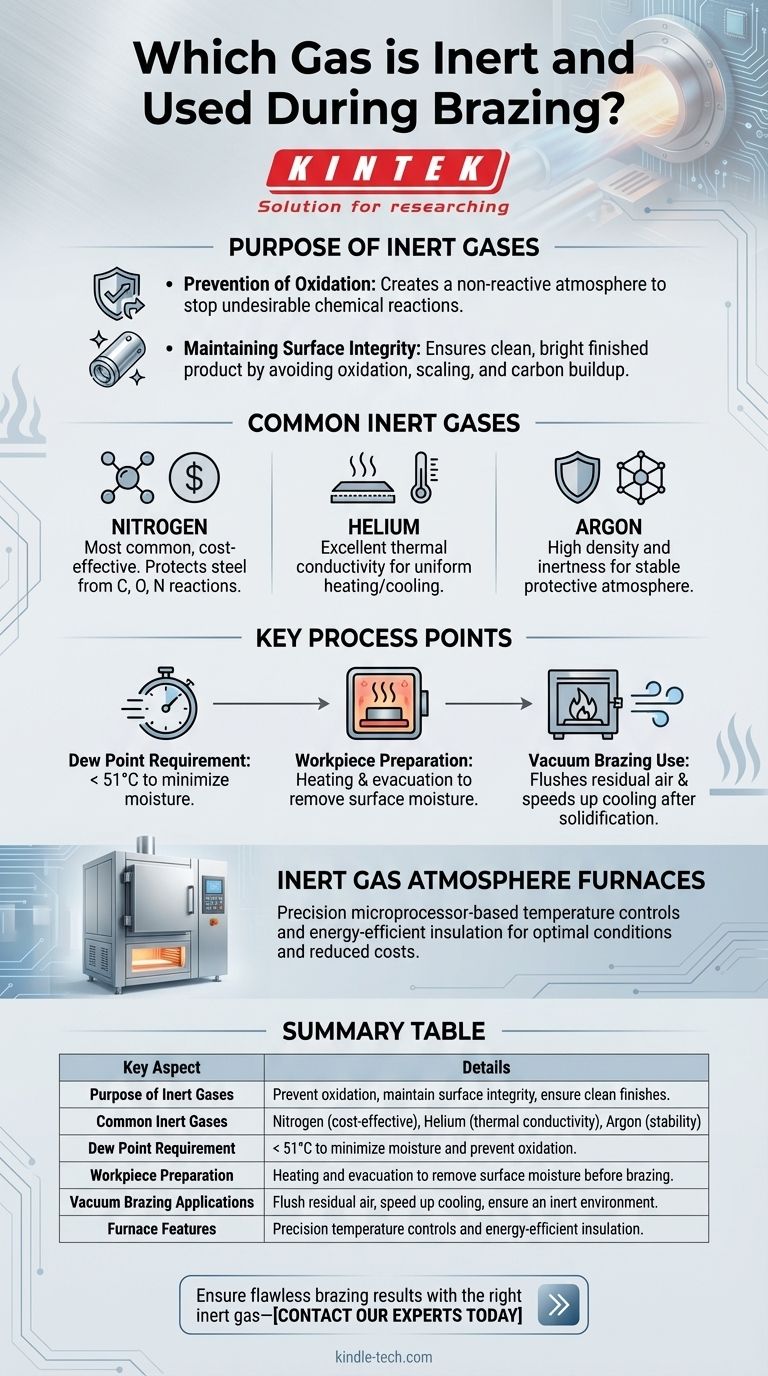

Los gases inertes son cruciales en los procesos de soldadura fuerte para prevenir la oxidación y otras reacciones químicas no deseadas que podrían degradar la calidad de la unión. Los gases inertes comúnmente utilizados incluyen nitrógeno, helio y argón. Estos gases crean una atmósfera protectora que asegura un producto final limpio y brillante al eliminar problemas como la oxidación, la formación de incrustaciones y la acumulación de carbono. El gas inerte debe tener un punto de rocío inferior a 51 °C, y a menudo se utilizan el calentamiento y la evacuación para eliminar la humedad de la superficie de la pieza de trabajo antes de aplicar el gas inerte. Además, los gases inertes pueden ayudar a expulsar el aire residual y acelerar el enfriamiento después del proceso de soldadura fuerte.

Puntos clave explicados:

-

Propósito de los gases inertes en la soldadura fuerte:

- Prevención de la oxidación: Los gases inertes como el nitrógeno, el helio y el argón se utilizan para crear una atmósfera no reactiva que previene la oxidación y otras reacciones químicas indeseables durante la soldadura fuerte.

- Mantenimiento de la integridad de la superficie: Al evitar la oxidación, estos gases ayudan a mantener la integridad y el aspecto de la pieza de trabajo, lo que resulta en un acabado limpio y brillante.

-

Gases inertes comunes utilizados en la soldadura fuerte:

- Nitrógeno: El gas inerte más comúnmente utilizado debido a su disponibilidad y rentabilidad. Proporciona un ambiente protector donde el carbono, el oxígeno y el nitrógeno no reaccionan con el acero.

- Helio: A menudo utilizado por su excelente conductividad térmica, que puede ayudar a calentar y enfriar uniformemente la pieza de trabajo.

- Argón: Utilizado por su alta densidad e inercia, lo que lo hace ideal para crear una atmósfera protectora estable.

-

Requisito del punto de rocío:

- Punto de rocío inferior a 51 °C: El gas inerte utilizado debe tener un punto de rocío inferior a 51 °C para asegurar que la humedad se minimice, lo cual es crucial para prevenir la oxidación y otros problemas relacionados con la humedad.

-

Preparación de la pieza de trabajo:

- Calentamiento y evacuación: Antes de aplicar el gas inerte, la pieza de trabajo a menudo se calienta y se evacua para eliminar cualquier molécula de agua de la superficie. Este paso es esencial para asegurar que el gas inerte pueda crear eficazmente una atmósfera protectora.

-

Uso de gas inerte en la soldadura fuerte al vacío:

- Expulsión del aire residual: En la soldadura fuerte al vacío, los gases inertes se utilizan para expulsar el aire residual de los caminos capilares de la pieza a soldar. Esto asegura que el proceso de soldadura fuerte se realice en un ambiente completamente inerte.

- Aceleración del enfriamiento: Los gases inertes también se pueden utilizar para acelerar el proceso de enfriamiento después de que el material de relleno se haya solidificado, lo que puede mejorar la eficiencia del proceso de soldadura fuerte.

-

Hornos con atmósfera de gas inerte:

- Controles de precisión: Los hornos diseñados para la soldadura fuerte con gas inerte a menudo cuentan con controles de temperatura de precisión basados en microprocesadores para garantizar condiciones óptimas para el proceso de soldadura fuerte.

- Aislamiento de eficiencia energética: Estos hornos también están diseñados con aislamiento de eficiencia energética para minimizar la pérdida de calor y reducir los costos operativos.

Al comprender estos puntos clave, un comprador puede tomar decisiones informadas sobre el tipo de gas inerte y el equipo necesarios para aplicaciones específicas de soldadura fuerte, garantizando resultados de alta calidad y operaciones rentables.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Propósito de los gases inertes | Prevenir la oxidación, mantener la integridad de la superficie y asegurar acabados limpios. |

| Gases inertes comunes | Nitrógeno (rentable), Helio (conductividad térmica), Argón (estabilidad). |

| Requisito del punto de rocío | Menos de 51 °C para minimizar la humedad y prevenir la oxidación. |

| Preparación de la pieza de trabajo | Calentamiento y evacuación para eliminar la humedad superficial antes de la soldadura fuerte. |

| Aplicaciones de soldadura fuerte al vacío | Expulsar el aire residual, acelerar el enfriamiento y asegurar un ambiente inerte. |

| Características del horno | Controles de temperatura de precisión y aislamiento de eficiencia energética. |

Asegure resultados impecables en la soldadura fuerte con el gas inerte adecuado—¡contacte hoy mismo a nuestros expertos para soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la función de un horno de atmósfera de alta temperatura en la carbonización de residuos de celulosa? Guía de expertos

- ¿Cuáles son las ventajas de los gases inertes? Logre control y seguridad definitivos

- ¿Por qué se requiere un horno de vacío o de atmósfera para la pirólisis de SiBCN? Dominando la precisión para cerámicas superiores

- ¿Cuál es la necesidad de un horno de atmósfera controlada para la investigación de la corrosión? Replicando Riesgos Industriales Realistas

- ¿Cuál es la necesidad de un horno de recocido con atmósfera de argón? Protección de la Calidad del Acero Ferrítico ODS

- ¿Cuál es un ejemplo de un entorno inerte? Controlar la química con atmósferas no reactivas

- ¿Cómo funciona un horno de atmósfera de alta temperatura con KOH? Dominio de la activación del carbono para un área superficial ultra alta

- ¿Cómo funciona un horno de hidrógeno? Domine el tratamiento térmico de alta pureza y libre de óxidos