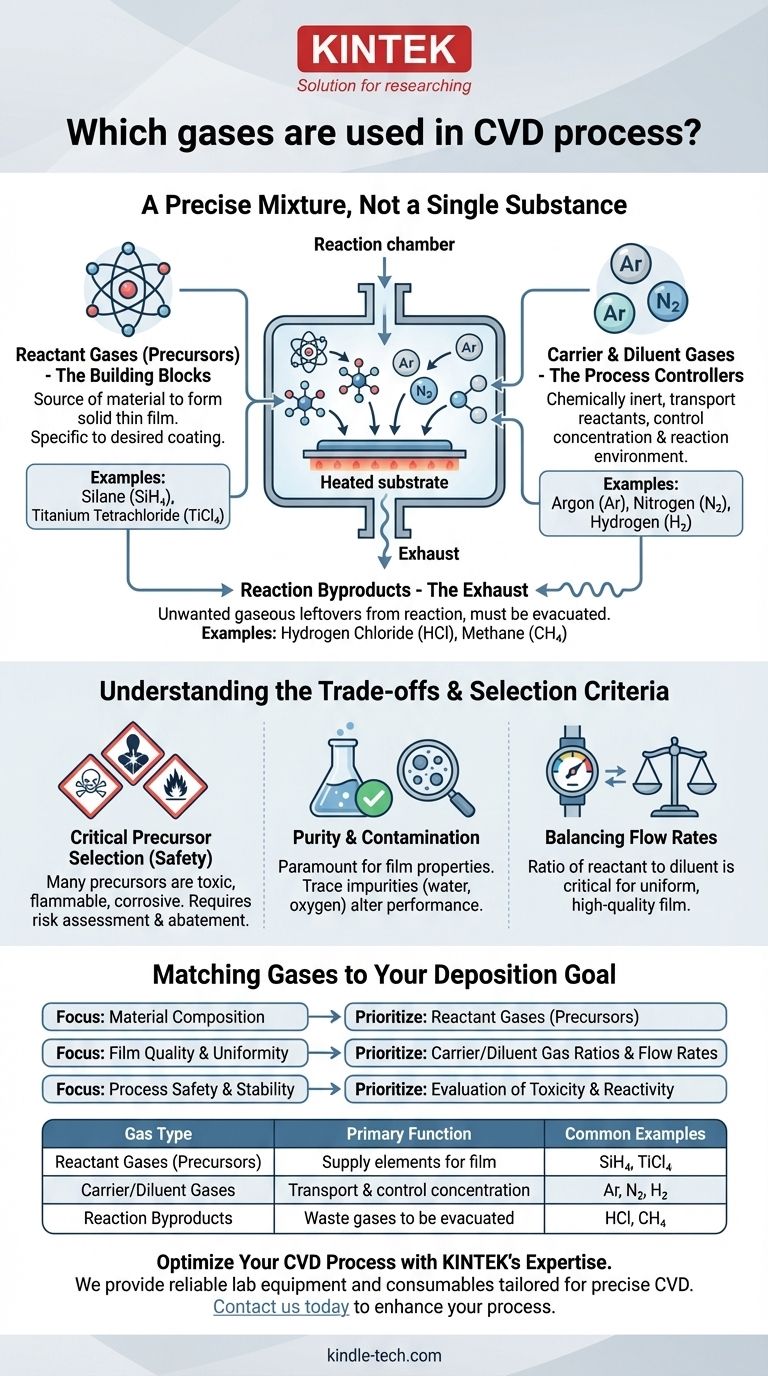

En la Deposición Química de Vapor (CVD), el proceso depende de una mezcla precisa de gases, no de una sola sustancia. Esta mezcla se compone de dos categorías principales: gases reactivos, también conocidos como precursores, que contienen los elementos que formarán la película sólida, y gases portadores o diluyentes, que son inertes y se utilizan para transportar los reactivos y controlar el entorno de la reacción.

El principio fundamental a comprender es que la elección del gas es fundamental para todo el proceso. Los gases reactivos determinan qué material se deposita, mientras que los gases inertes proporcionan control sobre cómo se deposita ese material al gestionar la concentración, el flujo y las velocidades de reacción.

Los Dos Roles Fundamentales de los Gases en la CVD

Para comprender el proceso, debe reconocer que diferentes gases desempeñan trabajos distintos y críticos dentro de la cámara de reacción. Toda la deposición es una interacción cuidadosamente coreografiada entre estos tipos de gases.

Gases Reactivos (Precursores): Los Bloques de Construcción

Los gases reactivos son el componente más crítico, ya que son la fuente del material que se pretende depositar. Estas moléculas gaseosas contienen los elementos atómicos que formarán la película delgada sólida final sobre el sustrato.

Se eligen específicamente en función del recubrimiento deseado. Por ejemplo, la deposición de silicio requiere un gas precursor que contenga silicio, mientras que la deposición de nitruro de titanio requiere precursores que contengan tanto titanio como nitrógeno.

Estos gases están diseñados para descomponerse o reaccionar cuando entran en contacto con el sustrato calentado, dejando atrás el material sólido y liberando otros elementos como subproductos gaseosos.

Gases Portadores y Diluyentes: Los Controladores del Proceso

Estos son gases químicamente inertes, como el argón o el nitrógeno, que no participan en la reacción química principal. Cumplen dos funciones vitales.

En primer lugar, actúan como portadores, transportando físicamente las moléculas de gas reactivo desde la fuente de gas hasta la cámara de reacción y hasta la superficie del sustrato.

En segundo lugar, actúan como diluyentes, lo que permite a los técnicos controlar con precisión la concentración de los gases reactivos. Esto es fundamental para gestionar la velocidad de deposición y garantizar una película uniforme y de alta calidad.

Subproductos de la Reacción: El Escape

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estos gases sobrantes se desorben de la superficie del sustrato y deben evacuarse continuamente de la cámara.

La eliminación adecuada de los subproductos es esencial para evitar que interfieran con el proceso de deposición o se incorporen como impurezas en la película en crecimiento.

Comprensión de las Compensaciones y los Criterios de Selección

Elegir los gases correctos no es una tarea sencilla. Implica equilibrar el resultado deseado con importantes consideraciones prácticas y de seguridad. Ignorar estos factores puede provocar malos resultados o condiciones peligrosas.

La Naturaleza Crítica de la Selección de Precursores

La seguridad es una preocupación primordial. Muchos gases precursores altamente efectivos son también altamente tóxicos, inflamables o corrosivos. Los subproductos potenciales de la reacción también pueden ser peligrosos.

Por lo tanto, el proceso de selección debe incluir una evaluación de riesgos exhaustiva y la implementación de sistemas apropiados de manipulación y mitigación.

Pureza y Contaminación

La pureza tanto de los gases reactivos como de los portadores es primordial. Incluso cantidades traza de contaminantes, como el agua o el oxígeno, pueden incorporarse a la película.

Estas impurezas pueden alterar drásticamente las propiedades eléctricas, ópticas o mecánicas de la película, lo que lleva a fallos del dispositivo o a un rendimiento deficiente.

Equilibrio de los Flujos

La relación entre el gas reactivo y el gas diluyente es un parámetro de proceso crítico que influye directamente en la calidad de la película.

Si la concentración del reactivo es demasiado alta, las reacciones pueden ocurrir en la fase gaseosa antes de llegar al sustrato, creando partículas que dan como resultado un recubrimiento rugoso o pulverulento. Si es demasiado baja, la velocidad de deposición será impracticamente lenta.

Adaptación de los Gases a su Objetivo de Deposición

Su objetivo específico dicta cómo debe priorizar su estrategia de selección y control de gases.

- Si su enfoque principal es la composición del material: Su elección de gases reactivos (precursores) es la decisión más crítica, ya que suministran directamente los elementos para la película.

- Si su enfoque principal es la calidad y uniformidad de la película: Los caudales y las proporciones de los gases portadores y diluyentes son primordiales para controlar la cinética de la reacción y garantizar una deposición uniforme.

- Si su enfoque principal es la seguridad y estabilidad del proceso: El potencial de toxicidad y reactividad tanto de los gases precursores como de sus subproductos debe evaluarse y gestionarse cuidadosamente.

En última instancia, dominar la mezcla de gases es la clave para controlar el resultado y la calidad de cualquier proceso CVD.

Tabla Resumen:

| Tipo de Gas | Función Principal | Ejemplos Comunes |

|---|---|---|

| Gases Reactivos (Precursores) | Suministran elementos para formar la película sólida | Silano (SiH₄), Tetracloruro de Titanio (TiCl₄) |

| Gases Portadores/Diluyentes | Transportan reactivos y controlan la concentración | Argón (Ar), Nitrógeno (N₂), Hidrógeno (H₂) |

| Subproductos de la Reacción | Gases residuales que deben evacuarse de la cámara | Cloruro de Hidrógeno (HCl), Metano (CH₄) |

Optimice su Proceso CVD con la Experiencia de KINTEK

Elegir la mezcla de gases correcta es fundamental para lograr películas delgadas uniformes y de alta calidad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles fiables adaptados a la Deposición Química de Vapor de precisión. Nuestras soluciones le ayudan a gestionar la entrega de precursores, los caudales de gas y los protocolos de seguridad de manera efectiva.

Ya sea que esté depositando silicio, nitruro de titanio u otros materiales avanzados, podemos apoyar sus necesidades de laboratorio con equipos diseñados para la estabilidad y la pureza.

Contáctenos hoy mismo para discutir cómo podemos mejorar su proceso CVD y asegurar resultados de deposición óptimos.

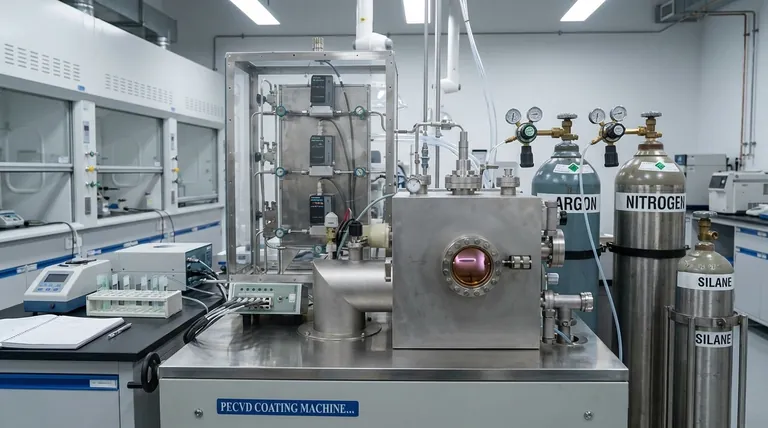

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?