Para prevenir la oxidación, debe utilizar un gas que desplace el oxígeno ambiental del área de trabajo. Las opciones más comunes son gases inertes como el Argón (Ar) y el Nitrógeno (N2), que crean un escudo no reactivo. En algunos procesos industriales de alta temperatura, también se utilizan gases reductores como el Hidrógeno (H2) o mezclas a base de hidrógeno para eliminar activamente el oxígeno.

El principio fundamental no es simplemente encontrar un único "gas antioxidante", sino controlar la atmósfera alrededor de su material. Esto se logra blindando pasivamente la pieza con un gas inerte o depurando activamente el ambiente con un gas reactivo y reductor.

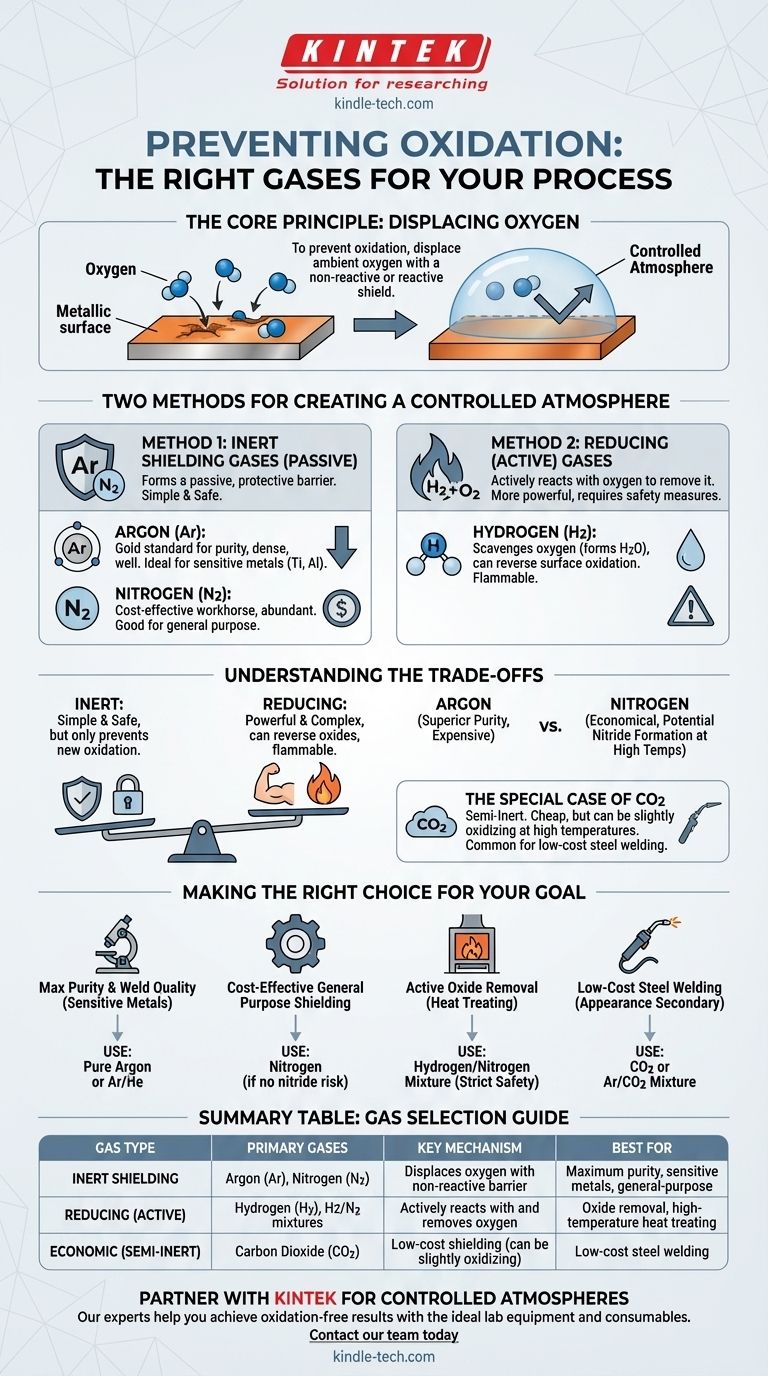

El principio fundamental: Desplazar el oxígeno

La oxidación es una reacción química entre un material y el oxígeno, a menudo acelerada por el calor. Este proceso puede degradar las propiedades, la apariencia y la integridad estructural del material.

Para detener esta reacción, debe eliminar uno de los ingredientes clave: el oxígeno. Los gases de blindaje o purga logran esto al empujar físicamente el aire ambiente (que contiene ~21% de oxígeno) lejos de la superficie del material, creando una atmósfera controlada.

Dos métodos para crear una atmósfera controlada

Existen dos estrategias principales para prevenir la oxidación, cada una utilizando diferentes tipos de gases que funcionan con principios distintos.

Método 1: Gases de blindaje inertes

Los gases inertes son químicamente estables y no reaccionan fácilmente con otros elementos, incluso a altas temperaturas. Funcionan formando una barrera pasiva y protectora.

Los dos gases de blindaje inertes más comunes son:

- Argón (Ar): Este es el estándar de oro para aplicaciones de alta pureza. Debido a que es más denso que el aire, cubre eficazmente un área de trabajo, proporcionando una excelente cobertura. Es completamente inerte y no reaccionará con ningún material, lo que lo hace ideal para metales sensibles como el titanio, el aluminio y el acero inoxidable.

- Nitrógeno (N2): El nitrógeno es el caballo de batalla rentable. Constituye el 78% del aire que respiramos y es mucho más barato de producir que el argón. Funciona bien para muchas aplicaciones de propósito general.

Método 2: Gases reductores (o activos)

Los gases reductores actúan de forma más activa. En lugar de simplemente bloquear el oxígeno, reaccionan con cualquier oxígeno presente (e incluso con los óxidos existentes en la superficie del material) para eliminarlo.

El principal gas reductor es:

- Hidrógeno (H2): El hidrógeno es extremadamente eficaz para eliminar el oxígeno, reaccionando con él para formar vapor de agua (H₂O). Esta atmósfera "reductora" no solo puede prevenir la oxidación, sino que también puede limpiar una pieza al revertir la oxidación superficial ligera. A menudo se utiliza en mezclas, como con nitrógeno en forma de amoniaco disociado, para soldadura fuerte en horno y tratamiento térmico.

Comprendiendo las compensaciones

Elegir el gas adecuado requiere equilibrar el rendimiento, el costo y la seguridad.

Inerte vs. Reductor

La principal compensación aquí es la simplicidad frente a la potencia. Los gases inertes son simples y seguros (no inflamables), pero solo evitan que se forme nueva oxidación.

Los gases reductores como el hidrógeno son más potentes y pueden revertir los óxidos existentes, pero son inflamables y requieren un manejo y sistemas de seguridad más complejos.

Argón vs. Nitrógeno

El argón proporciona una protección superior debido a su densidad y completa inercia, pero es significativamente más caro.

El nitrógeno es muy económico, pero tiene una limitación clave: a temperaturas muy altas, puede reaccionar con ciertos metales (como el titanio y algunos grados de acero inoxidable) para formar nitruros indeseables, lo que puede hacer que el material se vuelva quebradizo.

El caso especial del dióxido de carbono (CO2)

El dióxido de carbono se usa a menudo en soldadura y a veces se lo denomina gas inerte, pero esto no es técnicamente correcto.

A las altas temperaturas de un arco de soldadura, el CO2 puede descomponerse en monóxido de carbono y oxígeno, lo que lleva a una atmósfera más reactiva y ligeramente oxidante en comparación con los verdaderos gases inertes. Es muy barato, pero ofrece una protección de menor calidad que una mezcla a base de argón.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán el mejor gas atmosférico.

- Si su enfoque principal es la máxima pureza y calidad de soldadura en metales sensibles: Use argón puro o una mezcla de argón/helio de alta pureza.

- Si su enfoque principal es el blindaje rentable de propósito general: El nitrógeno es una excelente opción, siempre que su material y las temperaturas del proceso no sean susceptibles a la formación de nitruros.

- Si su enfoque principal es la eliminación activa de óxidos durante el tratamiento térmico en horno: Una mezcla de hidrógeno/nitrógeno es el estándar industrial, pero exige estrictos protocolos de seguridad.

- Si su enfoque principal es la soldadura de acero de bajo costo donde la apariencia es secundaria: Una mezcla de CO2 o argón/CO2 es una opción económica común.

En última instancia, seleccionar el gas adecuado consiste en hacer coincidir las propiedades químicas de la atmósfera con las necesidades de su material y proceso.

Tabla resumen:

| Tipo de Gas | Gases Primarios | Mecanismo Clave | Mejor para |

|---|---|---|---|

| Blindaje Inerte | Argón (Ar), Nitrógeno (N2) | Desplaza el oxígeno con una barrera no reactiva | Máxima pureza, metales sensibles, uso general |

| Reductor (Activo) | Hidrógeno (H2), mezclas H2/N2 | Reacciona activamente y elimina el oxígeno | Eliminación de óxidos, tratamiento térmico a alta temperatura |

| Económico (Semi-Inerte) | Dióxido de Carbono (CO2) | Blindaje de bajo costo (puede ser ligeramente oxidante a altas temperaturas) | Soldadura de acero de bajo costo |

¿Necesita seleccionar el gas perfecto para su aplicación? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles ideales para crear atmósferas controladas para sus materiales y procesos específicos. Ya sea que requiera gases inertes de alta pureza para trabajos sensibles o sistemas robustos para atmósferas reductoras activas, nuestros expertos pueden ayudarle a lograr resultados libres de oxidación. Contacte a nuestro equipo hoy para discutir sus necesidades y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el objetivo de usar argón de alta pureza para la purga? Garantizar resultados precisos en la oxidación del polvo de hierro

- ¿Cuál es el uso del horno de hidrógeno? Lograr una pureza superior en el procesamiento a alta temperatura

- ¿Cómo se utiliza un horno de atmósfera de alta temperatura para el tratamiento de aleaciones de circonio? Mejora del rendimiento de la superficie

- ¿Cuál es el papel de un horno de atmósfera de alta temperatura en la preparación de la aleación X-750? Lograr un tratamiento de solución preciso

- ¿Por qué se requiere un horno tubular de atmósfera controlada para los catalizadores HPS? Asegure la activación óptima del sitio metálico

- ¿Cómo funcionan los hornos de medios y atmósfera que contienen carbono? Domina la cementación a alta temperatura para la resistencia al desgaste

- ¿Cuál es el propósito de usar un horno tubular de atmósfera para el recubrimiento de LLZTO? Mejorar el rendimiento de las baterías de estado sólido

- ¿Por qué se utiliza el hidrógeno en los hornos? Logre una pureza superior y acabados brillantes