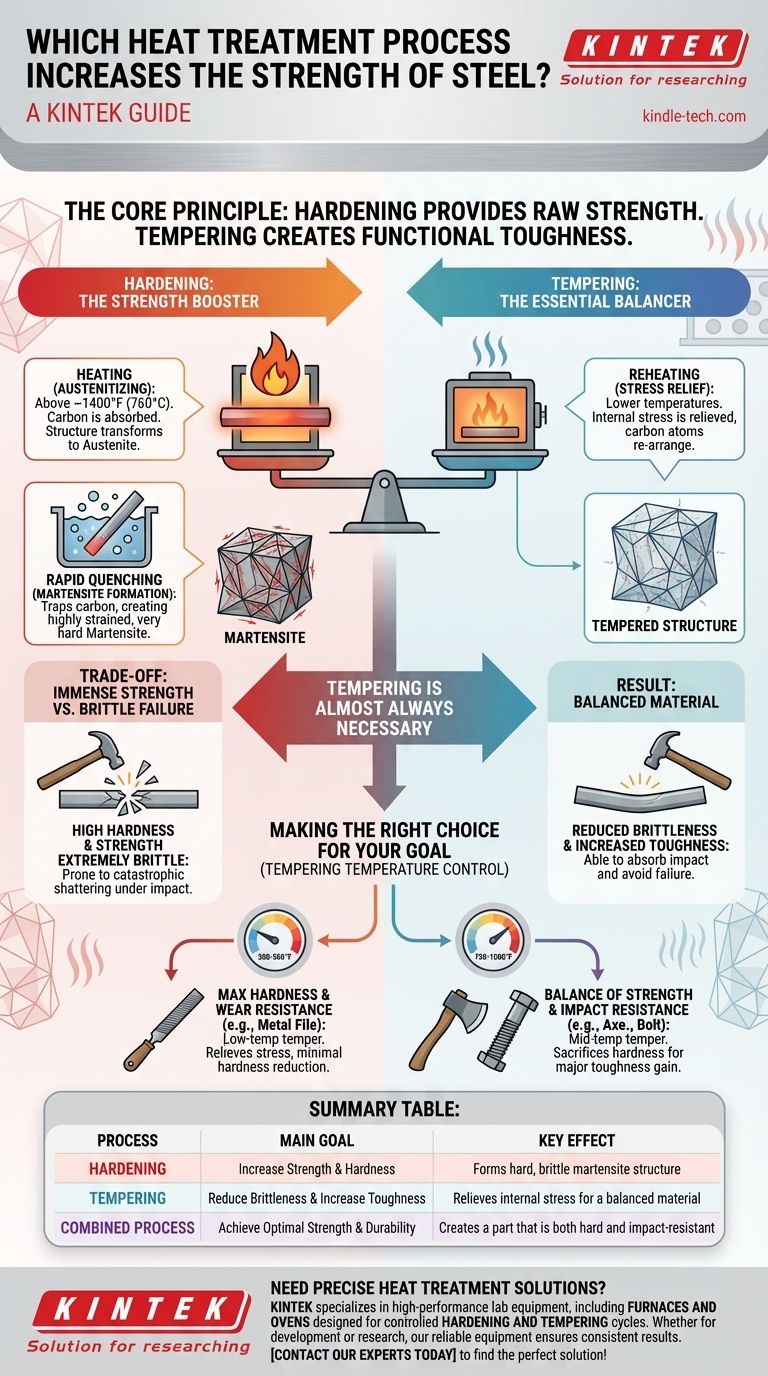

El principal tratamiento térmico para aumentar la resistencia del acero es el temple (hardening). Este proceso implica calentar el metal a una temperatura crítica para alterar su estructura cristalina interna, seguido de un proceso de enfriamiento rápido conocido como enfriamiento (quenching).

El principio fundamental a comprender es que la verdadera resistencia funcional es un equilibrio entre la dureza y la tenacidad. El temple proporciona la fuerza inicial y bruta, pero casi siempre es necesario un segundo proceso llamado revenido (tempering) para reducir la fragilidad resultante y crear un producto final duradero y utilizable.

La Mecánica del Temple

El temple no es una acción única, sino un proceso preciso de dos etapas que cambia fundamentalmente la estructura interna del acero. Comprender estas etapas es clave para controlar las propiedades finales del material.

El Papel de la Temperatura

Primero, el acero se calienta a una temperatura específica de "austenización", generalmente por encima de 760 °C (1400 °F). A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita, que tiene la capacidad única de absorber átomos de carbono del interior del acero.

El Enfriamiento Crítico

Una vez que el acero se calienta uniformemente, se enfría rápidamente, o se templa, en un medio como agua, aceite o incluso aire. Este enfriamiento rápido no da tiempo a la estructura cristalina para volver a su estado blando.

En cambio, los átomos de carbono quedan atrapados dentro de la red cristalina, creando una nueva estructura muy tensa y muy dura llamada martensita.

Por Qué la Martensita Aumenta la Resistencia

La formación de martensita es la causa directa del aumento de la resistencia y la dureza. Su estructura interna distorsionada y tensa es extremadamente resistente a la deformación, lo que medimos como resistencia.

Comprender las Compensaciones: Resistencia vs. Fragilidad

La inmensa resistencia obtenida mediante el temple no es gratuita. Viene con una compensación significativa y a menudo peligrosa que debe gestionarse.

La Consecuencia Inevitable

La estructura martensítica que hace que el acero sea tan fuerte también lo hace increíblemente frágil. La tensión interna que resiste la flexión y el rayado también evita que el material absorba cualquier impacto.

Fragilidad en la Práctica

Una pieza de acero completamente templada y sin revenir es muy parecida al vidrio. Puede soportar una inmensa presión, pero un golpe fuerte hará que se fracture y se rompa catastróficamente en lugar de doblarse o deformarse.

Por Qué la Fragilidad es un Punto Crítico de Falla

Para casi todas las aplicaciones —desde herramientas y engranajes hasta componentes estructurales— la fragilidad es un punto crítico de falla. Una pieza frágil puede romperse sin previo aviso, lo que provoca daños en el equipo o condiciones inseguras. Por eso el temple por sí solo rara vez es el paso final.

Revenido: El Segundo Paso Esencial

Para que el acero templado sea útil, su fragilidad debe reducirse. Esto se logra mediante el revenido, un tratamiento térmico secundario que ajusta las propiedades finales del material.

Recuperando la Tenacidad

El revenido implica recalentar el acero templado a una temperatura mucho más baja, muy por debajo del punto crítico de austenización. La pieza se mantiene a esta temperatura durante un tiempo específico para permitir cambios internos.

Cómo Funciona el Revenido

Este recalentamiento da a los átomos de carbono atrapados suficiente energía para moverse ligeramente y aliviar parte de la tensión interna extrema dentro de la martensita. Este proceso reduce ligeramente la dureza y la resistencia, pero proporciona un aumento drástico de la tenacidad, la capacidad del material para absorber impactos.

El Material Final y Equilibrado

El resultado final es un material que conserva una parte significativa de la dureza obtenida por el temple, pero que también es lo suficientemente dúctil y tenaz para soportar los choques y tensiones de su aplicación prevista.

Tomar la Decisión Correcta para su Objetivo

El equilibrio entre dureza y tenacidad se controla mediante la temperatura de revenido. Al comprender esta relación, puede adaptar las propiedades del acero a una necesidad específica.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, una lima de metal): Utilice el temple seguido de un revenido a baja temperatura para aliviar la tensión interna sin reducir significativamente la dureza.

- Si su enfoque principal es un equilibrio entre alta resistencia y resistencia al impacto (por ejemplo, un hacha o un perno estructural): Utilice el temple seguido de un revenido a temperatura media para sacrificar algo de dureza a cambio de una ganancia importante en tenacidad.

Al dominar la interacción entre el temple y el revenido, usted obtiene un control preciso sobre las propiedades mecánicas finales de su material.

Tabla Resumen:

| Proceso | Objetivo Principal | Efecto Clave |

|---|---|---|

| Temple (Hardening) | Aumentar Resistencia y Dureza | Forma martensita dura y frágil |

| Revenido (Tempering) | Reducir Fragilidad y Aumentar Tenacidad | Alivia la tensión interna para un material equilibrado |

| Proceso Combinado | Lograr Resistencia y Durabilidad Óptimas | Crea una pieza que es a la vez dura y resistente a los impactos |

¿Necesita soluciones de tratamiento térmico precisas para su laboratorio o proceso de fabricación? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos diseñados para ciclos controlados de temple y revenido. Ya sea que esté desarrollando herramientas, componentes o realizando investigación de materiales, nuestros equipos confiables garantizan resultados consistentes. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para sus requisitos específicos de resistencia del acero!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío de laboratorio al pretratamiento de Super C65? Garantizar la estabilidad de la batería

- ¿Cuáles son las desventajas del Horno de Arco Eléctrico (HAE)? Desafíos clave en costos, calidad y materias primas

- ¿Cuáles son los tipos de hornos de arco? Explicación de CA frente a CC y calentamiento directo frente a indirecto

- ¿Cómo afecta el tratamiento térmico a las propiedades de los materiales? Optimización de la resistencia, la tenacidad y el rendimiento

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cuál es el propósito de usar una bomba de vacío antes de calentar las sales de cloruro? Garantizar datos de corrosión de alta fidelidad

- ¿Son lo mismo la soldadura fuerte y la soldadura blanda? Comprenda la diferencia crítica de temperatura para uniones más fuertes

- ¿Cómo funciona el soldamorado al vacío? Logre uniones metálicas superiores y libres de fundente