En esencia, un horno de arco eléctrico (EAF) se puede clasificar a lo largo de dos ejes principales: el tipo de corriente eléctrica que utiliza y el método por el cual transfiere calor al material. Los tipos más comunes son los hornos de Corriente Alterna (CA) y de Corriente Continua (CC), que utilizan principalmente un método de calentamiento de arco directo. Un método de arco indirecto menos común se utiliza para aplicaciones más especializadas.

La elección entre los tipos de horno no se trata de cuál es universalmente "mejor", sino de cuál se adapta mejor a un objetivo operativo específico. La decisión equilibra el costo de capital inicial con la eficiencia operativa a largo plazo, el consumo de energía y el material que se procesa.

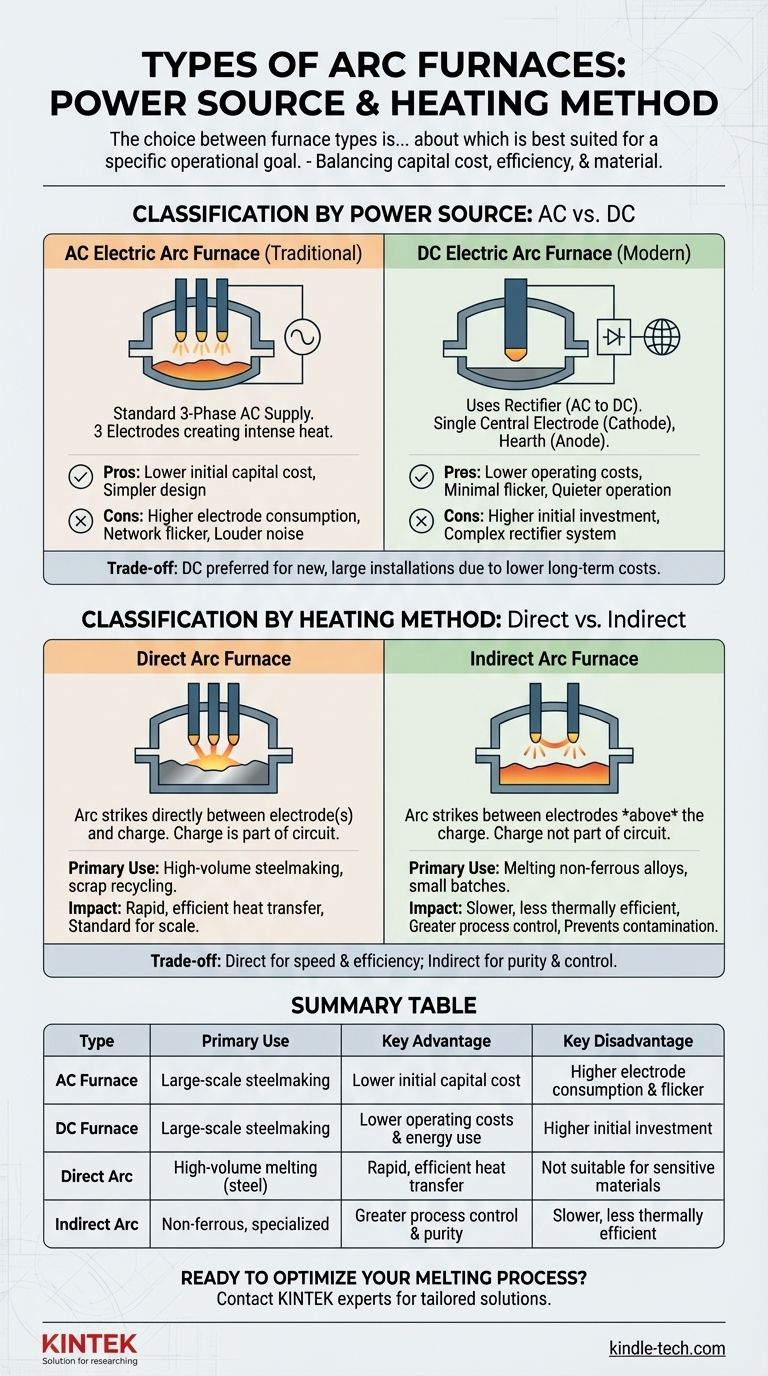

Clasificación por Fuente de Energía: CA frente a CC

La distinción más fundamental en los hornos de arco modernos es el sistema de alimentación eléctrica que emplean. Esta elección tiene efectos posteriores significativos en el costo, la eficiencia y el impacto ambiental.

El Horno de Arco Eléctrico de CA (EAF)

El diseño tradicional e históricamente más común es el horno de CA. Funciona utilizando una fuente de alimentación de corriente alterna trifásica estándar.

Se bajan tres electrodos de grafito separados al horno, uno para cada fase del suministro eléctrico. El potente arco se forma entre las puntas de estos electrodos y la carga metálica (chatarra) de abajo, creando un calor intenso.

El Horno de Arco Eléctrico de CC (EAF)

El horno de CC es una evolución más moderna de la tecnología. Utiliza un rectificador para convertir la energía de CA de la red en energía de CC.

Este diseño utiliza típicamente un único electrodo de grafito grande en el centro del horno como cátodo. Una conexión eléctrica en la parte inferior del hogar del horno actúa como ánodo, y el arco se forma entre el electrodo central y la carga.

Clasificación por Método de Calentamiento: Directo frente a Indirecto

La segunda clasificación describe cómo se entrega físicamente la energía del arco a la carga. Esta distinción define la aplicación principal del horno.

El Horno de Arco Directo

En un horno de arco directo, el arco se establece directamente entre el(los) electrodo(s) y la carga metálica. El material en sí se convierte en parte del circuito eléctrico.

Este contacto directo proporciona una transferencia de calor extremadamente rápida y eficiente, lo que lo convierte en el método estándar para la fabricación de acero y el reciclaje de chatarra de gran volumen. Tanto los hornos de CA como los de CC utilizados para la producción de acero son casi exclusivamente diseños de arco directo.

El Horno de Arco Indirecto

En un horno de arco indirecto, el arco se establece entre dos electrodos situados por encima de la carga. La carga no forma parte del circuito eléctrico.

El calor se transfiere al material principalmente a través de la radiación del arco y el revestimiento refractario del horno. Este método es más lento y menos eficiente térmicamente, pero ofrece un mayor control y evita que la carga se contamine por el arco. Se utiliza para fundir aleaciones no ferrosas y en aplicaciones más pequeñas a escala de laboratorio.

Comprender las Compensaciones

Cada diseño presenta un conjunto único de ventajas y desventajas operativas. La industria ha tendido hacia la tecnología de CC para nuevas instalaciones a gran escala debido a sus menores costos operativos.

Horno de CA: Ventajas y Desventajas

La principal ventaja de un horno de CA es su menor costo de capital inicial y diseño más simple, ya que no requiere un costoso sistema rectificador.

Sin embargo, su operación da como resultado un mayor consumo de electrodos, un parpadeo de la red eléctrica más disruptivo y niveles de ruido significativamente más altos en comparación con un horno de CC.

Horno de CC: Ventajas y Desventajas

Los principales beneficios de un horno de CC son sus eficiencias operativas. Cuenta con un menor consumo de electrodos y energía, crea un parpadeo mínimo de la red y funciona de manera mucho más silenciosa.

La principal desventaja es la mayor inversión inicial requerida para el rectificador de alta potencia y un sistema general más complejo.

Impacto del Calentamiento Directo frente al Indirecto

La elección aquí está dictada casi por completo por la aplicación. El calentamiento directo es inigualable en velocidad y eficiencia energética para fundir acero a escala. El calentamiento indirecto se elige cuando la pureza del proceso es crítica y el contacto directo con el potente arco sería perjudicial para la química del producto final.

Tomar la Decisión Correcta para su Objetivo

Su elección de tecnología de horno de arco es una decisión estratégica que debe alinearse directamente con sus prioridades de producción y modelo financiero.

- Si su enfoque principal es la producción de acero a gran escala con máxima eficiencia: Un horno de arco directo de CC moderno es la opción superior debido a sus menores costos operativos a largo plazo y menor impacto en la red eléctrica.

- Si su enfoque principal es minimizar la inversión de capital inicial para la fabricación de acero: Un horno de arco directo de CA tradicional sigue siendo una opción viable y probada, aunque debe tener en cuenta un mayor consumo de electrodos y energía.

- Si su enfoque principal es la fusión de metales no ferrosos o lotes pequeños y especializados: Un horno de arco indirecto proporciona el control de proceso y la pureza necesarios, protegiendo el material del contacto directo del arco.

En última instancia, comprender estas clasificaciones fundamentales le permite seleccionar la tecnología que mejor se adapte a sus objetivos operativos y financieros específicos.

Tabla Resumen:

| Tipo | Uso Principal | Ventaja Clave | Desventaja Clave |

|---|---|---|---|

| Horno de CA | Fabricación de acero a gran escala | Menor costo de capital inicial | Mayor consumo de electrodos y parpadeo de la red |

| Horno de CC | Fabricación de acero a gran escala | Menores costos operativos y uso de energía | Mayor inversión inicial |

| Arco Directo | Fusión de gran volumen (acero, chatarra) | Transferencia de calor rápida y eficiente | No apto para materiales sensibles |

| Arco Indirecto | Metales no ferrosos, lotes especializados | Mayor control de proceso y pureza | Más lento, menos eficiente térmicamente |

¿Listo para optimizar su proceso de fusión? La tecnología de horno de arco correcta es fundamental para lograr sus objetivos de producción en eficiencia, costo y calidad del material. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades de laboratorio específicas. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para su aplicación, ya sea para la fabricación de acero a gran escala o para la fusión especializada de metales. Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué es la pulverización catódica de magnetrón de RF? Una guía para depositar películas delgadas aislantes

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado