Los hornos de fusión por inducción se clasifican principalmente por su diseño de núcleo y su entorno operativo. Los dos tipos más fundamentales son los hornos sin núcleo y los de canal. Más allá de esto, se pueden clasificar adicionalmente por su atmósfera de operación, como la fusión estándar al aire o los hornos especializados de fusión por inducción al vacío, que tienen sus propios subtipos.

La elección entre los tipos de hornos de inducción no se trata de cuál es "mejor", sino de cuál es la herramienta correcta para el trabajo. Los hornos sin núcleo brindan flexibilidad para varias aleaciones y tamaños de lote, mientras que los hornos de canal ofrecen alta eficiencia para la fusión continua y a gran escala de un solo metal.

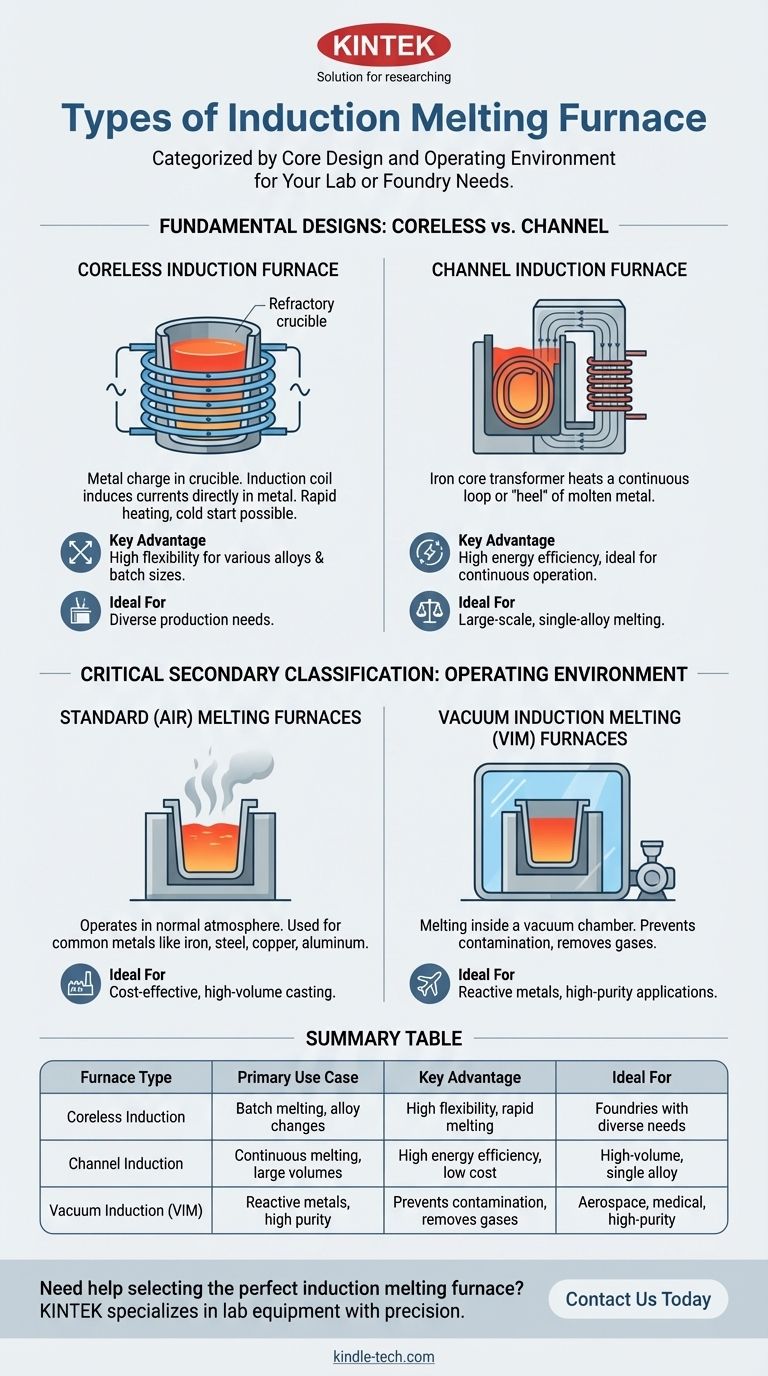

Los dos diseños fundamentales: Sin núcleo vs. de canal

La distinción más significativa entre los hornos de inducción radica en su construcción física y principio de calentamiento. Esta diferencia central dicta sus aplicaciones ideales.

El horno de inducción sin núcleo

En un horno sin núcleo, el metal a fundir se coloca directamente en un crisol refractario. Este crisol está rodeado por una bobina refrigerada por agua que transporta una potente corriente alterna.

El campo magnético alterno induce intensas corrientes eléctricas directamente dentro de la carga metálica, lo que hace que se caliente y se funda rápidamente. Este diseño es muy versátil, ya que se puede iniciar en frío con metal sólido.

El horno de inducción de canal

Un horno de canal funciona más como un transformador. Un núcleo de hierro dirige el campo magnético a través de un bucle cerrado o "canal" de metal fundido.

Este bucle de metal líquido actúa como un devanado secundario de una sola vuelta, que se calienta por la corriente inducida. Este diseño es extremadamente eficiente energéticamente, pero requiere un "talón" continuo de metal fundido para operar, lo que lo hace ideal para operaciones de mantenimiento o fusión continua.

Una clasificación secundaria crítica: Entorno operativo

Después del diseño del núcleo, la siguiente clasificación principal es el entorno en el que se funde el metal. Esta elección está dictada enteramente por el tipo de metal que se procesa y la pureza final requerida.

Hornos de fusión estándar (al aire)

Estos son los tipos más comunes de hornos sin núcleo y de canal, que operan en una atmósfera normal.

Se utilizan ampliamente para fundir metales como hierro, acero, cobre y aluminio, donde cierta interacción con la atmósfera es aceptable o se puede manejar con fundentes.

Hornos de fusión por inducción al vacío (VIM)

Para materiales donde la contaminación atmosférica es inaceptable, la fusión se realiza dentro de una cámara de vacío. Estos hornos son esenciales para producir aleaciones de alta pureza o reactivas.

Los hornos VIM son críticos para prevenir reacciones químicas con oxígeno y nitrógeno, eliminar gases disueltos dañinos y producir los metales limpios requeridos para industrias exigentes como la aeroespacial y la médica. Se pueden clasificar además por su proceso como de tipo por lotes o de tipo semicontinuo.

Comprendiendo las compensaciones

Cada tipo de horno viene con un conjunto distinto de ventajas y limitaciones operativas. Comprender esto es clave para tomar una decisión informada.

Flexibilidad vs. Eficiencia

Los hornos sin núcleo destacan por su flexibilidad. Se pueden vaciar completamente y usar para fundir diferentes aleaciones sucesivamente, lo que los hace perfectos para fundiciones con diversas necesidades de producción.

Los hornos de canal priorizan la eficiencia. Su diseño está optimizado para mantener un gran volumen de una sola aleación fundida las 24 horas del día, los 7 días de la semana. Son menos flexibles pero ofrecen un menor consumo de energía para operaciones continuas de alto volumen.

Pureza vs. Costo

Los hornos de fusión estándar al aire son menos complejos y más rentables. Son los caballos de batalla para la gran mayoría de la fundición y el procesamiento de metales.

Los hornos de inducción al vacío representan una inversión significativa en costo y complejidad. Sin embargo, este costo se justifica al fundir metales reactivos como el titanio o cuando la calidad del producto final requiere los más altos niveles de pureza y control.

Selección del horno adecuado para su aplicación

Elegir el horno correcto requiere una comprensión clara de sus objetivos operativos.

- Si su enfoque principal es la flexibilidad de aleación y la producción por lotes: Un horno de inducción sin núcleo es la opción superior para fundiciones que producen piezas fundidas variadas.

- Si su enfoque principal es la fusión continua de alto volumen de una sola aleación: Un horno de inducción de canal ofrece una eficiencia energética inigualable para operaciones a gran escala.

- Si su enfoque principal es la fusión de metales reactivos o el logro de la máxima pureza: Un horno de fusión por inducción al vacío (VIM) es innegociable para aplicaciones aeroespaciales o de alta pureza.

En última instancia, comprender estas distinciones fundamentales le permite elegir una tecnología que se alinee precisamente con sus objetivos metalúrgicos y demandas operativas.

Tabla resumen:

| Tipo de horno | Caso de uso principal | Ventaja clave | Ideal para |

|---|---|---|---|

| Inducción sin núcleo | Fusión por lotes, cambios de aleación | Alta flexibilidad, fusión rápida | Fundiciones con diversas necesidades de producción |

| Inducción de canal | Fusión continua, grandes volúmenes | Alta eficiencia energética, bajo costo operativo | Operaciones de alto volumen con una sola aleación |

| Inducción al vacío (VIM) | Metales reactivos, alta pureza | Previene la contaminación, elimina gases | Aplicaciones aeroespaciales, médicas y de alta pureza |

¿Necesita ayuda para seleccionar el horno de fusión por inducción perfecto para su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con precisión y experiencia. Ya sea que requiera la flexibilidad de un horno sin núcleo, la eficiencia de un horno de canal o la ultrapureza de un sistema VIM, nuestro equipo está aquí para guiarlo. ¡Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar sus operaciones de fusión!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura para el endurecimiento por inducción? Logre una dureza precisa sin comprometer la integridad de la pieza

- ¿Cuál es la frecuencia de trabajo de un horno de inducción? Elegir la frecuencia adecuada para su aplicación

- ¿Cómo funciona un horno de inducción al vacío? Domine la fusión de metales de alta pureza

- ¿Cuál es el efecto de la frecuencia en el endurecimiento por inducción? Control de la profundidad de la capa con precisión

- ¿Cómo funciona un dispositivo de agitación mecánica durante la fusión de compuestos de TiC? Mejora el mojado de partículas y la homogeneidad

- ¿Cómo funcionan conjuntamente la fusión por inducción al vacío y el hilado por fusión para cintas de aleación amorfa a base de circonio?

- ¿Cuáles son los factores a considerar para el diseño de inductores en el calentamiento por inducción? Optimice su proceso de calentamiento

- ¿Cuál es la función de un horno de fusión por inducción en la recuperación de titanio a partir de lodos rojos? Guía de separación a alta temperatura