Para producir nanotubos de carbono (CNTs) de alta calidad a gran escala, el método definitivo es la Deposición Química de Vapor (CVD). Si bien los métodos tradicionales como la descarga de arco y la ablación láser pueden producir CNTs de muy alta pureza, fundamentalmente carecen de la escalabilidad y la rentabilidad necesarias para las aplicaciones comerciales. La CVD ofrece el equilibrio más efectivo entre un control de calidad ajustable y una producción industrial de gran volumen.

El desafío central en la producción de CNTs es equilibrar la perfección cristalina con una producción escalable y rentable. La Deposición Química de Vapor (CVD) se ha convertido en el estándar de la industria porque proporciona la vía más viable y controlable hacia la producción a gran escala sin un sacrificio prohibitivo en la calidad.

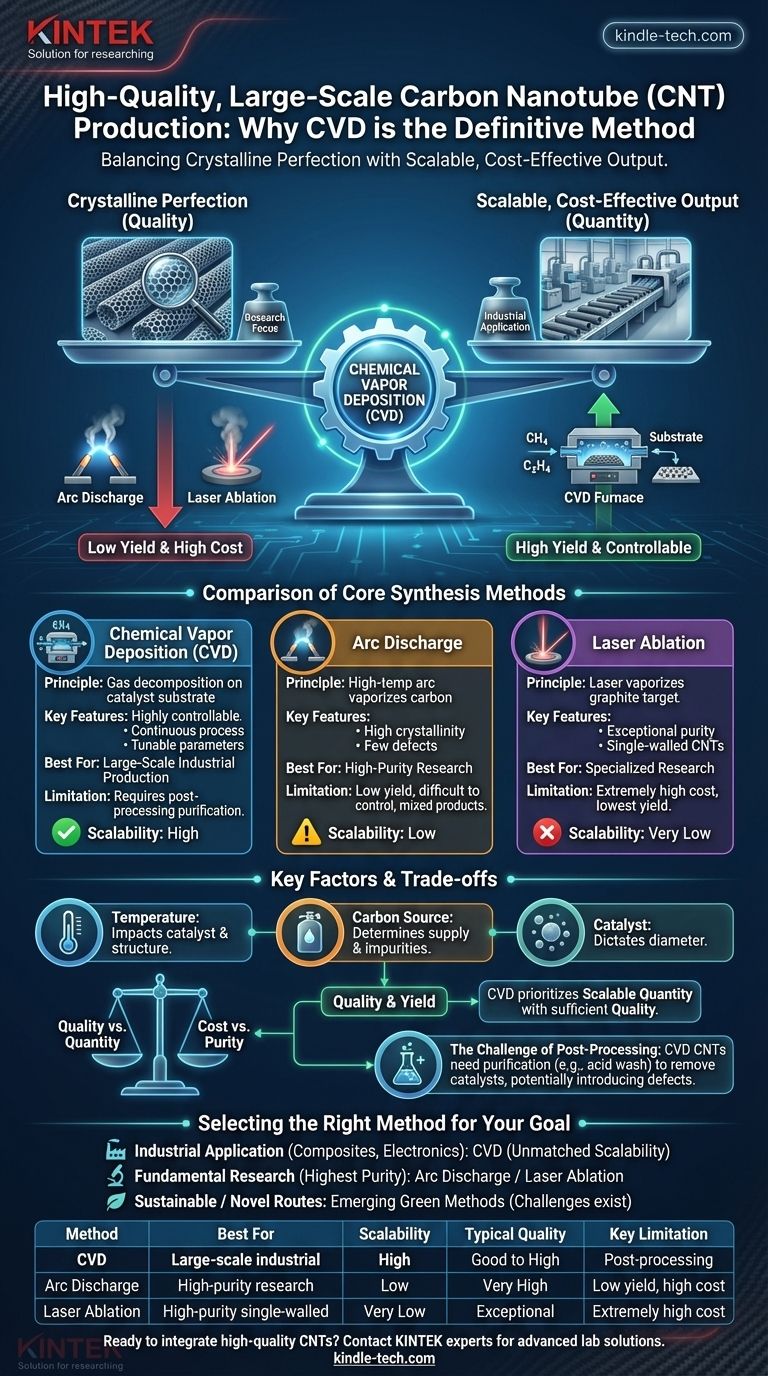

Una Comparación de los Métodos Centrales de Síntesis

Para comprender por qué la CVD es la opción dominante, es esencial compararla con sus predecesores. Cada método opera bajo un principio diferente, lo que conduce a resultados distintos en calidad, rendimiento y costo.

Deposición Química de Vapor (CVD): El Caballo de Batalla Escalable

La CVD implica introducir un gas hidrocarburo (como metano o etileno) en un horno de alta temperatura que contiene un sustrato catalizador metálico. El gas se descompone y los átomos de carbono se depositan y crecen formando nanotubos sobre las partículas del catalizador.

Este proceso es altamente controlable y puede ejecutarse de forma continua, lo que lo hace ideal para la producción a gran escala. Al gestionar cuidadosamente los parámetros del proceso, los fabricantes pueden influir en el diámetro, la longitud y la estructura de los CNTs.

Descarga de Arco: El Pionero de Alta Pureza

Este método implica crear un arco eléctrico de alta temperatura entre dos electrodos de grafito en una atmósfera de gas inerte. El calor intenso vaporiza el carbono del ánodo, que luego se condensa para formar CNTs.

La descarga de arco es conocida por producir CNTs altamente cristalinos con pocos defectos estructurales. Sin embargo, el proceso es difícil de controlar, tiene un rendimiento muy bajo y produce una mezcla de hollín y otras formas de carbono que requieren una purificación exhaustiva.

Ablación Láser: El Instrumento de Precisión

Similar a la descarga de arco, la ablación láser utiliza un láser de alta potencia para vaporizar un objetivo de grafito en un horno. El carbono vaporizado es luego transportado por un gas inerte a una superficie más fría donde se condensa en CNTs.

Este método puede producir CNTs de pureza excepcionalmente alta, particularmente nanotubos de pared simple. Sin embargo, es extremadamente caro y tiene el menor rendimiento de los tres, lo que restringe su uso a aplicaciones de investigación especializadas.

Factores Clave que Influyen en la Calidad y el Rendimiento

La elección del método es solo el primer paso. El verdadero control de calidad proviene de dominar los parámetros operativos críticos, una fortaleza del proceso CVD.

El Papel de la Temperatura

La temperatura de síntesis impacta directamente la actividad del catalizador y la estructura cristalina resultante de los nanotubos. Un rango de temperatura óptimo asegura un crecimiento eficiente mientras minimiza la formación de carbono amorfo y otros defectos.

Fuente y Concentración de Carbono

El tipo de gas hidrocarburo y su concentración (o caudal) son críticos. Estos factores determinan el suministro de carbono disponible para el crecimiento, influyendo tanto en la tasa de producción como en el potencial de introducir impurezas.

Composición y Tamaño del Catalizador

En el método CVD, el catalizador (típicamente nanopartículas de hierro, níquel o cobalto) es la semilla para el crecimiento de los CNTs. El tamaño de la partícula catalizadora dicta directamente el diámetro del nanotubo, haciendo de la ingeniería del catalizador un aspecto crucial del control de calidad.

Comprender las Compensaciones

Ningún método de producción es perfecto. La elección siempre implica equilibrar prioridades en competencia, por lo que comprender las compensaciones inherentes es crucial para tomar una decisión informada.

Calidad frente a Cantidad

Este es el dilema central. La descarga de arco y la ablación láser priorizan la perfección cristalina a expensas del rendimiento. La CVD prioriza la cantidad escalable mientras proporciona suficiente calidad para la mayoría de las aplicaciones comerciales.

Costo frente a Pureza

Los altos requisitos energéticos y la naturaleza de proceso por lotes de la descarga de arco y la ablación láser los hacen prohibitivamente caros para la producción en masa. La capacidad de la CVD para funcionar continuamente a temperaturas más bajas le otorga una ventaja de costo significativa.

El Desafío del Post-Procesamiento

Un punto crítico es que los CNTs producidos mediante CVD se mezclan íntimamente con sus catalizadores metálicos. Requieren un paso de purificación (a menudo un lavado con ácido) para eliminar estas impurezas, un proceso que puede introducir defectos en la estructura de los nanotubos.

Selección del Método Correcto para su Objetivo

Su objetivo específico dicta qué método es más apropiado. El método "mejor" es relativo a la aplicación prevista.

- Si su enfoque principal es la aplicación industrial a gran escala (p. ej., compuestos, electrónica, recubrimientos): La Deposición Química de Vapor (CVD) es la única opción viable debido a su escalabilidad y rentabilidad inigualables.

- Si su enfoque principal es la investigación fundamental que requiere la mayor pureza posible: La descarga de arco o la ablación láser son superiores, ya que producen CNTs con menos defectos estructurales, a pesar de su bajo rendimiento y alto costo.

- Si su enfoque principal son rutas de síntesis sostenibles o novedosas: Explore métodos "verdes" emergentes como la pirólisis de metano o la electrólisis de CO2, pero prepárese para desafíos en el logro de calidad y escala consistentes.

En última instancia, el método de producción óptimo se define no por un estándar universal de "mejor", sino por los requisitos específicos de su aplicación final.

Tabla Resumen:

| Método | Ideal Para | Escalabilidad | Calidad Típica | Limitación Clave |

|---|---|---|---|---|

| Deposición Química de Vapor (CVD) | Producción industrial a gran escala | Alta | Buena a Alta | Requiere purificación post-procesamiento |

| Descarga de Arco | Aplicaciones de investigación de alta pureza | Baja | Muy Alta | Bajo rendimiento, alto costo |

| Ablación Láser | CNTs de pared simple de alta pureza | Muy Baja | Excepcional | Costo extremadamente alto, bajo rendimiento |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o línea de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una síntesis de CNTs eficiente y fiable. Nuestra experiencia apoya a los laboratorios para lograr resultados óptimos con métodos como la Deposición Química de Vapor.

Permítanos ayudarle a escalar sus innovaciones.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Continuo de Grafización al Vacío de Grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas