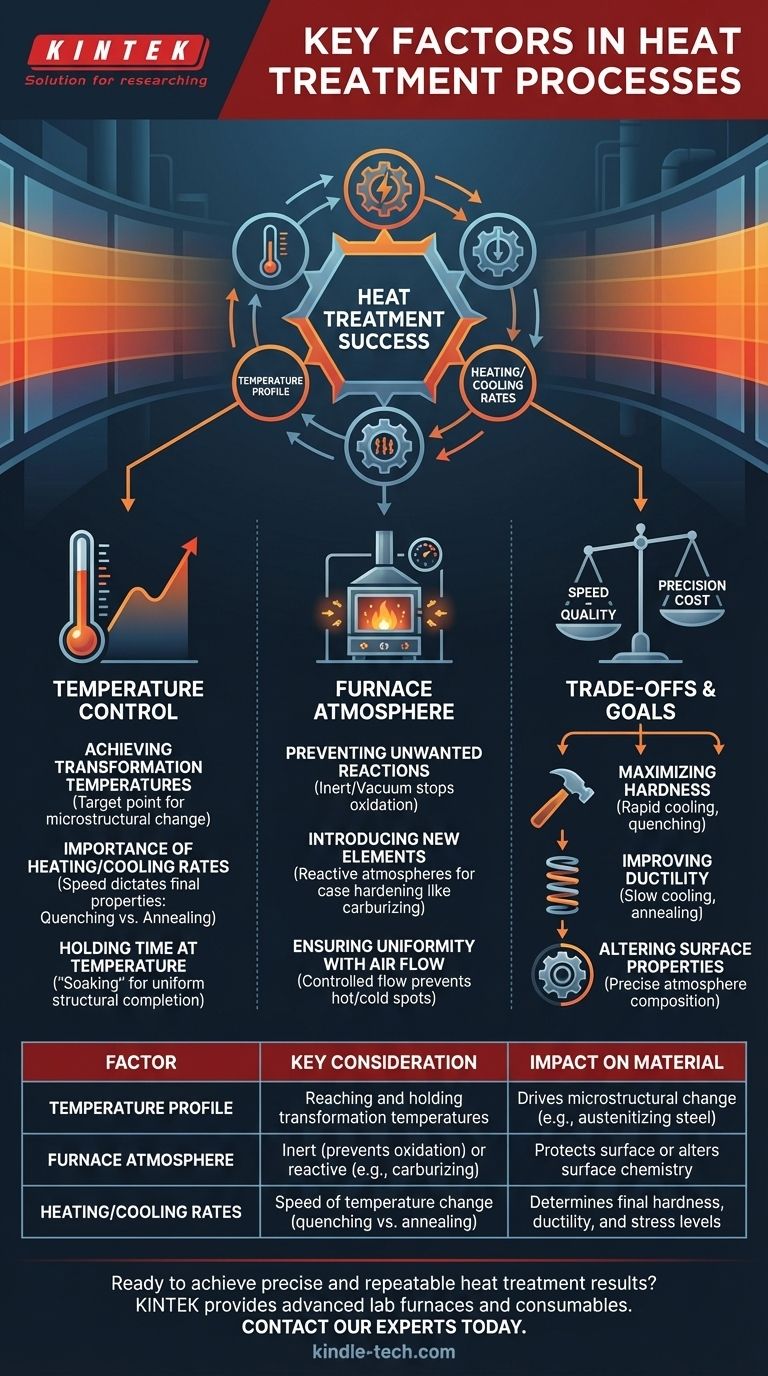

En cualquier proceso de tratamiento térmico, los factores más críticos a considerar son el perfil de temperatura, la atmósfera del horno y las velocidades de calentamiento y enfriamiento. Estos elementos no son variables independientes; trabajan juntos para alterar fundamentalmente las propiedades físicas y químicas de un material de manera controlada y repetible.

El principio central del tratamiento térmico no es simplemente calentar un material, sino someterlo a un ciclo térmico y atmosférico controlado con precisión. El éxito depende totalmente de gestionar la temperatura, el tiempo y la atmósfera para manipular la microestructura interna del material y lograr un resultado específico y deseado.

El papel central del control de la temperatura

La temperatura es el principal motor del cambio en la estructura de un material. Sin un control preciso sobre todo el ciclo térmico, el proceso se vuelve poco confiable y se compromete la calidad final.

Lograr las temperaturas de transformación

Cada proceso de tratamiento térmico tiene una temperatura objetivo. Este es el punto en el que la estructura cristalina del material (por ejemplo, el acero que se transforma en austenita) se vuelve receptiva al cambio.

Alcanzar esta temperatura de manera uniforme en toda la pieza es el primer y más crítico paso.

La importancia de las velocidades de calentamiento y enfriamiento

La velocidad a la que se calienta y, más importante aún, se enfría un material dicta sus propiedades finales. Un enfriamiento rápido (temple) puede atrapar una estructura dura y quebradiza, mientras que un enfriamiento lento (recocido) permite una estructura más blanda y dúctil.

Estas velocidades deben controlarse cuidadosamente para evitar el choque térmico, la distorsión o el agrietamiento mientras se logra la metalurgia objetivo.

Tiempo de mantenimiento a la temperatura

Una vez que el material alcanza su temperatura de transformación, debe mantenerse allí durante una duración específica, a menudo denominada "soaking" (remojo). Este tiempo de mantenimiento asegura que el cambio estructural se complete y sea uniforme desde la superficie hasta el núcleo del componente.

La atmósfera del horno: un entorno reactivo

El gas o la mezcla de gases que rodea el material dentro del horno no es simplemente un detalle de fondo; es un componente activo del proceso.

Prevención de reacciones no deseadas

Para muchos procesos, el objetivo es evitar que el material reaccione con su entorno. Se utiliza una atmósfera inerte o de vacío para detener la oxidación y la formación de cascarilla, lo que de otro modo dañaría la superficie de la pieza.

Introducción de nuevos elementos

En procesos como la cementación o la carbonitruración, la atmósfera del horno se enriquece intencionalmente con elementos específicos (como carbono o nitrógeno). Estos elementos se difunden en la superficie del material, creando una capa exterior dura y resistente al desgaste conocida como "capa endurecida" (case).

Garantizar la uniformidad con el flujo de aire

El flujo de aire o gas controlado dentro del horno es esencial para mantener temperaturas uniformes y una composición atmosférica alrededor de toda la pieza. Esto previene puntos calientes o fríos y asegura que el tratamiento se aplique de manera consistente.

Comprender las compensaciones (Trade-offs)

Lograr el tratamiento térmico perfecto implica equilibrar prioridades contrapuestas. Siempre hay compensaciones prácticas y económicas a considerar.

Velocidad frente a calidad metalúrgica

Los ciclos de calentamiento y enfriamiento más rápidos pueden aumentar el rendimiento de la producción, pero también aumentan el riesgo de tensiones internas, agrietamiento o transformación incompleta. Los ciclos más lentos y deliberados generalmente producen una mayor calidad, pero requieren más tiempo y energía.

Precisión frente a costo

Lograr tolerancias de temperatura extremadamente estrictas (+/- 5°C) y utilizar atmósferas especializadas requiere sensores sofisticados, sistemas de control y hornos. Esta precisión conlleva un costo operativo y de equipo significativamente mayor.

Limitaciones del equipo y del material

Los elementos calefactores elegidos para un horno dictan su temperatura máxima de funcionamiento. Además, el material en sí tiene límites; exceder su temperatura máxima recomendada puede dañar permanentemente sus propiedades metalúrgicas, una condición conocida como "sobrecalentamiento" o "quemado".

Alinear los factores del proceso con su objetivo

La configuración específica de temperatura, tiempo y atmósfera está dictada enteramente por el resultado deseado para el material.

- Si su enfoque principal es maximizar la dureza: Necesitará un control preciso sobre altas temperaturas seguido de una tasa de enfriamiento muy rápida (temple).

- Si su enfoque principal es mejorar la ductilidad y aliviar el estrés: Priorizará velocidades de calentamiento y enfriamiento más lentas y controladas (recocido o normalizado).

- Si su enfoque principal es alterar solo las propiedades superficiales: Su factor crítico será la composición precisa de la atmósfera del horno para permitir el endurecimiento superficial.

Dominar la interacción de estos factores es la clave para transformar un material en bruto en un componente con un rendimiento predecible, confiable y mejorado.

Tabla de resumen:

| Factor | Consideración clave | Impacto en el material |

|---|---|---|

| Perfil de temperatura | Alcanzar y mantener las temperaturas de transformación | Impulsa el cambio microestructural (p. ej., austenización del acero) |

| Atmósfera del horno | Inerte (previene la oxidación) o reactiva (p. ej., cementación) | Protege la superficie o altera la química superficial |

| Velocidades de calentamiento/enfriamiento | Velocidad del cambio de temperatura (temple frente a recocido) | Determina la dureza final, la ductilidad y los niveles de tensión |

¿Listo para lograr resultados de tratamiento térmico precisos y repetibles en su laboratorio?

Los factores de temperatura, atmósfera y enfriamiento no son solo variables: son las palancas de control para las propiedades finales de su material. KINTEK se especializa en proporcionar los hornos de laboratorio avanzados y los consumibles que necesita para dominar este proceso crítico.

Ya sea que su objetivo sea la dureza máxima, la ductilidad mejorada o tratamientos superficiales especializados, nuestro equipo ofrece la precisión y la confiabilidad requeridas para I+D y producción.

Comuníquese con nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución de tratamiento térmico perfecta para su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para comenzar.

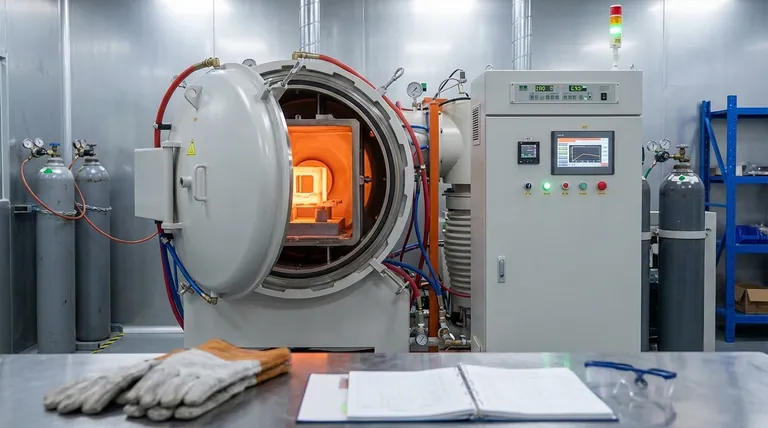

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son los tres tipos de carburación? Una guía de los métodos de empaque, gas y líquido

- ¿Qué es un horno de tratamiento térmico al vacío? Logre una pureza y un control inigualables

- ¿Cuál es el rango de temperatura requerido para la pirólisis? Una guía para optimizar el biocarbón, el bioaceite y el syngas

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es un ejemplo de metal sinterizado? Descubra los cojinetes de bronce autolubricantes

- ¿Cuáles son las precauciones de seguridad para el tratamiento térmico? Una guía completa para proteger al personal y las instalaciones

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cómo funciona la fusión por arco al vacío? Desbloquee metales de alta pureza para aplicaciones críticas