Una ventaja principal de la soldadura fuerte es su capacidad para unir metales disímiles con una unión que puede ser más fuerte que los propios materiales base. Debido a que el proceso calienta y une los componentes sin fundirlos, preserva sus propiedades originales, minimiza la distorsión y permite la creación de ensamblajes increíblemente complejos y delicados que serían imposibles con otros métodos.

El beneficio central de la soldadura fuerte proviene de un solo principio: utiliza un metal de aporte con un punto de fusión más bajo que los materiales base. Esta distinción fundamental permite uniones fuertes y limpias sin el calor alto, la distorsión y las limitaciones de material asociadas con la soldadura por fusión.

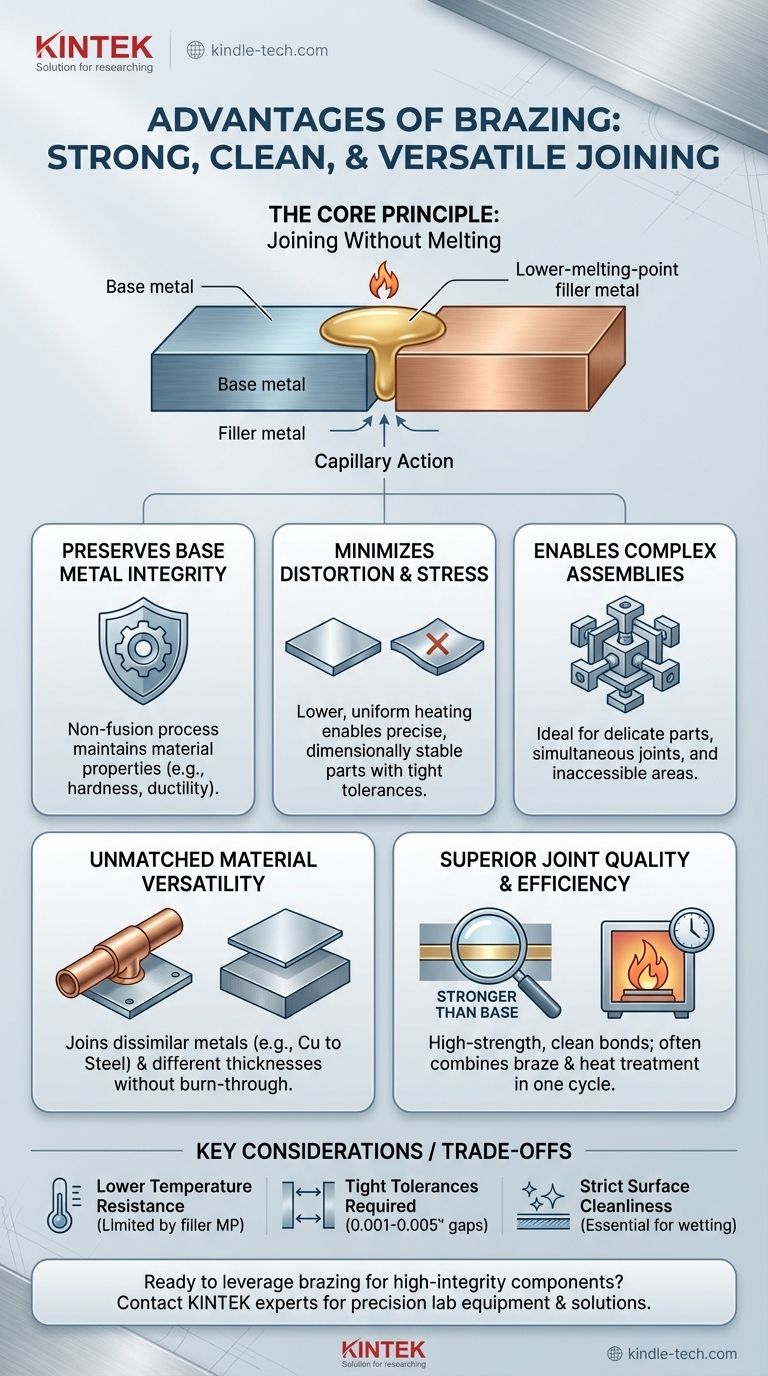

El Principio Central: Unir Sin Fundir

La soldadura fuerte opera en un "punto óptimo" de temperatura: lo suficientemente caliente como para fundir un metal de aporte, pero muy por debajo del punto de fusión de los componentes que se unen. Esta es la fuente de sus ventajas más significativas.

Preservación de la Integridad del Metal Base

A diferencia de la soldadura, que fusiona piezas fundiéndolas, la soldadura fuerte deja intactos los metales base.

Este proceso sin fusión asegura que las propiedades metalúrgicas cuidadosamente diseñadas de los materiales base, como la dureza o la ductilidad, no se vean comprometidas por el proceso de unión.

Minimización de la Distorsión y el Estrés

Las temperaturas más bajas y la calefacción uniforme asociadas con la soldadura fuerte, especialmente la soldadura fuerte en horno, reducen drásticamente la distorsión térmica.

Esto permite el ensamblaje de componentes de alta precisión con tolerancias muy ajustadas, ya que las piezas permanecen dimensionalmente estables. Los ciclos de enfriamiento lentos y controlados también minimizan el estrés residual, mejorando el rendimiento mecánico de la pieza final.

Posibilitando Ensamblajes Complejos

La naturaleza suave del proceso lo hace ideal para fabricar piezas intrincadas o delicadas. Permite realizar múltiples uniones simultáneamente y puede llenar uniones largas e inaccesibles mediante acción capilar, lo cual sería inalcanzable con otros métodos.

Versatilidad de Materiales Inigualable

Dado que la soldadura fuerte no requiere que los metales base sean químicamente compatibles para la fusión, ofrece una flexibilidad sin precedentes en la selección de materiales.

Unión de Metales Disímiles

Esta es una de las ventajas más celebradas de la soldadura fuerte. Es un método eficaz y fiable para crear uniones fuertes entre tipos de metales completamente diferentes, como unir cobre con acero o aluminio con acero inoxidable.

Acomodación de Diferentes Espesores

La soldadura fuerte sobresale al unir componentes delgados con gruesos. Un problema común en la soldadura es quemar el material más delgado, pero la aplicación de calor uniforme y más bajo de la soldadura fuerte elimina este riesgo por completo.

Calidad de Unión Superior y Eficiencia del Proceso

Las técnicas modernas de soldadura fuerte, especialmente la soldadura fuerte en horno con vacío y atmósfera controlada, ofrecen resultados altamente repetibles y limpios adecuados para la producción de gran volumen.

Uniones Fuertes y Limpias

Cuando se diseña correctamente, una unión soldada por fuerte depende de la acción capilar para atraer el metal de aporte fundido hacia el espacio estrecho entre los componentes.

Esto crea una unión completa y sin huecos que a menudo es más fuerte que los metales base. Además, procesos como la soldadura fuerte al vacío crean un entorno extremadamente limpio, produciendo uniones brillantes que no requieren limpieza posterior ni eliminación de fundente.

Combinación de Procesos en un Solo Ciclo

La soldadura fuerte a menudo se puede integrar con otros procesos de tratamiento térmico. Se puede utilizar un solo ciclo de horno para soldar un ensamblaje y, simultáneamente, endurecerlo o recocerlo, ahorrando tiempo, manipulación y costes significativos.

Comprender las Compensaciones

Ningún proceso es perfecto. Para utilizar la soldadura fuerte de manera efectiva, debe comprender sus limitaciones.

Menor Resistencia a la Temperatura

La temperatura de servicio de un componente soldado por fuerte está fundamentalmente limitada por el punto de fusión de la aleación de aporte utilizada. La unión fallará si se expone a temperaturas que se acercan al punto de fusión del aporte, lo que la hace inadecuada para algunas aplicaciones de temperatura muy alta donde una unión soldada destacaría.

Requisito de Tolerancias Ajustadas

La acción capilar que crea una unión fuerte solo funciona si el espacio entre las piezas es muy pequeño y está controlado con precisión (típicamente de 0.001 a 0.005 pulgadas). Esto significa que las piezas destinadas a la soldadura fuerte a menudo requieren un mecanizado más preciso que las piezas destinadas a la soldadura.

La Limpieza de la Superficie No es Negociable

La soldadura fuerte es muy sensible a la contaminación de la superficie. Los metales base deben limpiarse a fondo de todos los aceites, óxidos y residuos antes del proceso. Cualquier contaminante evitará que el metal de aporte moje y fluya correctamente, lo que resultará en una unión fallida.

Cómo Aplicar Esto a Su Proyecto

Elegir un método de unión depende completamente de los requisitos específicos de su diseño y aplicación.

- Si su enfoque principal es unir materiales disímiles o metales de diferentes espesores: La soldadura fuerte es a menudo el único método viable y más eficaz.

- Si su enfoque principal es mantener las dimensiones precisas de un ensamblaje complejo: La baja entrada de calor y la mínima distorsión de la soldadura fuerte la hacen superior a los procesos de fusión de alto calor.

- Si su enfoque principal es la producción de gran volumen de uniones limpias y repetibles: El procesamiento por lotes y las capacidades de tratamiento térmico integrado de la soldadura fuerte en horno ofrecen una eficiencia y un control de calidad significativos.

Al comprender estos principios, puede aprovechar la soldadura fuerte no solo como una técnica de unión, sino como un proceso de fabricación estratégico para componentes de alta integridad.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Une Metales Disímiles | Crea uniones fuertes entre diferentes metales como cobre y acero. |

| Minimiza la Distorsión | La baja entrada de calor preserva las dimensiones y la integridad de la pieza. |

| Permite Ensamblajes Complejos | Ideal para piezas intrincadas o delicadas con múltiples uniones. |

| Fuerza de Unión Superior | La acción capilar crea uniones sin huecos más fuertes que los materiales base. |

| Eficiencia del Proceso | Se puede combinar con el tratamiento térmico en un solo ciclo de horno. |

¿Listo para aprovechar la soldadura fuerte para sus componentes de alta integridad?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para procesos de fabricación avanzados. Nuestra experiencia puede ayudarle a implementar soluciones de soldadura fuerte que ofrezcan uniones fuertes y limpias para ensamblajes complejos, asegurando una distorsión mínima y un rendimiento superior.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar su eficiencia de producción y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente