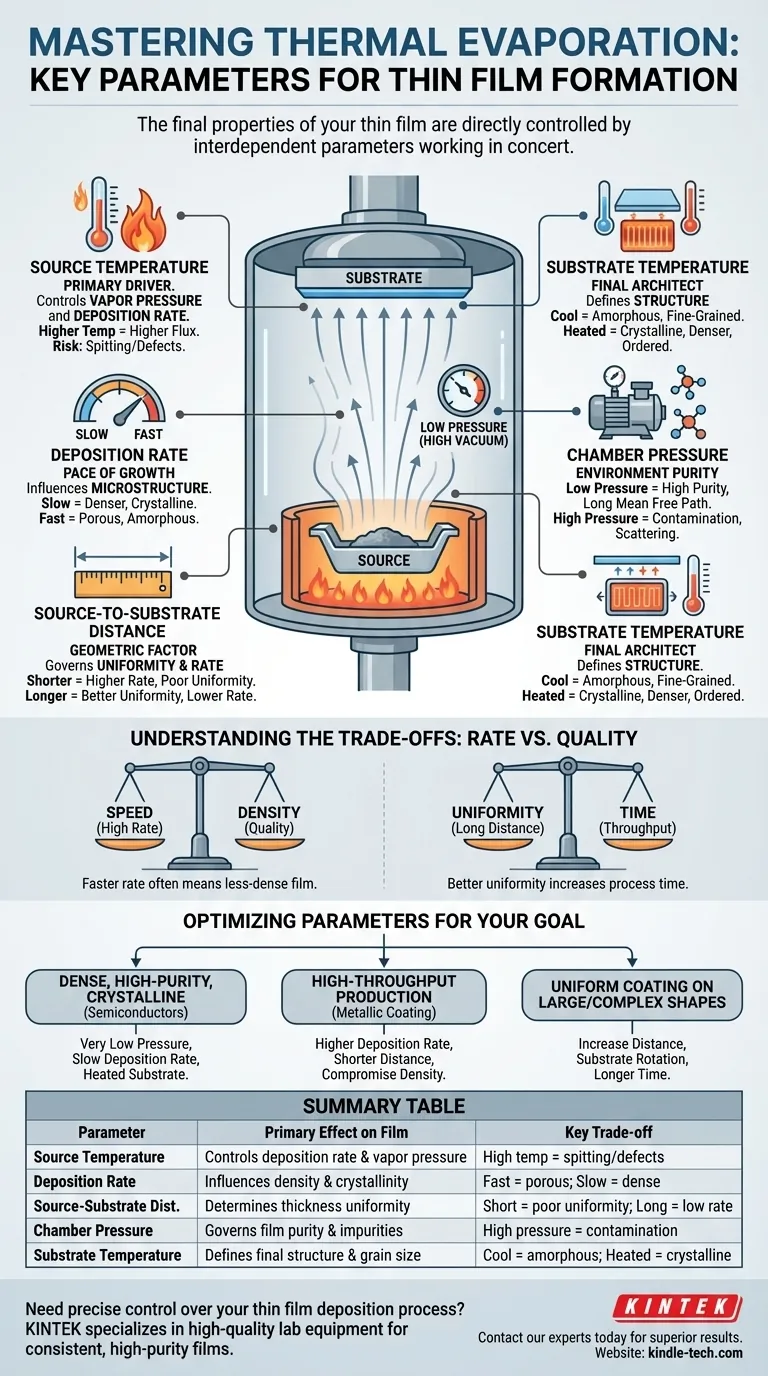

En la evaporación térmica, las propiedades finales de su película delgada están controladas directamente por tres factores principales: la temperatura de la fuente del material, la velocidad de deposición resultante y la distancia física entre la fuente y el sustrato. Estos parámetros funcionan en conjunto con el entorno de vacío y las condiciones del sustrato para dictar todo, desde el espesor y la uniformidad de la película hasta su microestructura fundamental.

El desafío central en la evaporación térmica no es simplemente depositar material, sino equilibrar con precisión parámetros interdependientes. Su control sobre la temperatura de la fuente, la presión de la cámara y la geometría del sistema es lo que determina si produce una película funcional de alta calidad o una capa contaminada inutilizable.

Los parámetros clave que dictan la formación de la película

La evaporación térmica es fundamentalmente un proceso de ebullición de un material en un vacío y permitir que su vapor se condense sobre una superficie más fría (el sustrato). Cada paso de este viaje, desde que el átomo abandona la fuente hasta que llega al sustrato, es un punto de control.

Temperatura de la fuente: el motor de la evaporación

La temperatura de la fuente de evaporación (por ejemplo, un barco de tungsteno o un crisol calentado por haz de electrones) es el principal impulsor de todo el proceso.

Aumentar la temperatura de la fuente aumenta exponencialmente la presión de vapor del material. Esto da como resultado un mayor flujo de átomos que abandonan la fuente.

Este parámetro es la palanca principal que acciona para ajustar la velocidad de deposición. Sin embargo, temperaturas excesivamente altas pueden dañar el material fuente o causar salpicaduras (spitting), donde se expulsan pequeños trozos sólidos, creando defectos en su película.

Velocidad de deposición: el ritmo de crecimiento

Aunque se establece por la temperatura, la velocidad de deposición es a menudo el parámetro que mide y controla directamente, típicamente con un microbalanza de cristal de cuarzo. Es un factor crítico que influye en la microestructura de la película.

Una velocidad de deposición lenta da a los átomos que llegan más tiempo para moverse sobre la superficie del sustrato y encontrar sitios de baja energía. Esto promueve el crecimiento de una película más densa, más uniforme y, a menudo, más cristalina.

Una velocidad de deposición rápida puede "enterrar" átomos antes de que tengan tiempo de asentarse, lo que a menudo resulta en una estructura de película más porosa, menos densa y potencialmente amorfa o de grano fino.

Distancia fuente-sustrato: el factor geométrico

La distancia entre la fuente y el sustrato gobierna tanto la velocidad de deposición como la uniformidad de la película. La nube de vapor se expande desde la fuente, lo que significa que su densidad disminuye con la distancia.

Una distancia más corta da como resultado una mayor velocidad de deposición, pero puede provocar una mala uniformidad del espesor, siendo la película más gruesa directamente sobre la fuente.

Una distancia más larga permite que el flujo de vapor se vuelva más uniforme antes de llegar al sustrato, mejorando la uniformidad del recubrimiento sobre un área más grande. Sin embargo, esto tiene el costo de una velocidad de deposición significativamente menor y una mayor probabilidad de que los átomos colisionen con moléculas de gas residual.

Presión de la cámara: la pureza del entorno

La calidad del vacío no es un detalle menor; es esencial. La presión base y la presión de trabajo de su cámara determinan la pureza de su película.

Una presión baja (alto vacío) minimiza el número de moléculas de gas residual (como oxígeno o agua). Esto asegura que los átomos evaporados tengan un camino claro y sin colisiones hacia el sustrato, una larga trayectoria libre media.

Una presión alta (mal vacío) provoca colisiones que dispersan los átomos evaporados, reduciendo la velocidad de deposición y la energía. Más importante aún, permite que los gases residuales queden atrapados en la película en crecimiento, creando impurezas que degradan sus propiedades eléctricas, ópticas y mecánicas.

Temperatura del sustrato: el arquitecto final de la estructura

La temperatura del sustrato en sí juega un papel decisivo en la estructura final de la película.

Un sustrato frío reduce la movilidad superficial de los átomos que llegan, "congelándolos" rápidamente en su lugar. Esto tiende a producir películas amorfas o de grano muy fino.

Un sustrato calentado proporciona energía térmica a los átomos que llegan, permitiéndoles difundirse por la superficie. Esto facilita la formación de granos cristalinos más grandes y una estructura de película más densa y ordenada.

Comprender las compensaciones: velocidad frente a calidad

Optimizar la evaporación térmica es un ejercicio en la gestión de prioridades contrapuestas. Las decisiones que tome implican inherentemente compensaciones que afectan su resultado final.

El compromiso entre velocidad y densidad

La compensación más común es entre la velocidad de deposición y la calidad de la película. Aumentar la temperatura de la fuente para lograr una velocidad de deposición más rápida a menudo conduce a una estructura de película menos densa y más desordenada. Para películas ópticas o electrónicas de alta calidad, un crecimiento lento y controlado es casi siempre superior.

El compromiso entre uniformidad y tiempo

Lograr una alta uniformidad en un área grande del sustrato requiere aumentar la distancia fuente-sustrato. Sin embargo, esto reduce drásticamente la velocidad de deposición, lo que lleva a tiempos de proceso mucho más largos. Para aplicaciones industriales, esta compensación impacta directamente en el rendimiento y el costo.

Optimización de parámetros para su objetivo

La configuración "correcta" depende completamente del resultado deseado para su película delgada. Utilice lo siguiente como guía para equilibrar los parámetros para su aplicación específica.

- Si su enfoque principal es una película cristalina, densa y de alta pureza (por ejemplo, para semiconductores): Priorice una presión de cámara muy baja, una velocidad de deposición lenta y considere calentar el sustrato para promover un crecimiento organizado.

- Si su enfoque principal es la producción de alto rendimiento (por ejemplo, para un recubrimiento metálico simple): Puede utilizar una velocidad de deposición más alta y una distancia fuente-sustrato más corta, aceptando una posible compensación en la densidad y uniformidad de la película.

- Si su enfoque principal es recubrir una forma grande y compleja de manera uniforme: Aumente la distancia fuente-sustrato y considere implementar la rotación del sustrato, pero prepárese para tiempos de deposición significativamente más largos.

Dominar estos parámetros interconectados es la clave para transformar la evaporación térmica de un arte a una ciencia de fabricación precisa y repetible.

Tabla de resumen:

| Parámetro | Efecto principal en la película | Compensación clave |

|---|---|---|

| Temperatura de la fuente | Controla la velocidad de deposición y la presión de vapor. | La alta temperatura puede causar salpicaduras/defectos. |

| Velocidad de deposición | Influye en la densidad y la cristalinidad. | Velocidad rápida = película porosa; velocidad lenta = película densa. |

| Distancia fuente-sustrato | Determina la uniformidad del espesor. | Distancia corta = mala uniformidad; distancia larga = baja velocidad. |

| Presión de la cámara | Gobierna la pureza de la película y los niveles de impurezas. | Presión alta = contaminación; presión baja = alta pureza. |

| Temperatura del sustrato | Define la estructura final de la película y el tamaño del grano. | Sustrato frío = amorfo; sustrato calentado = cristalino. |

¿Necesita un control preciso sobre su proceso de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para evaporación térmica y otras técnicas de recubrimiento al vacío. Nuestra experiencia ayuda a los laboratorios a lograr películas consistentes y de alta pureza para aplicaciones en semiconductores, óptica e investigación de materiales. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su configuración para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro