En resumen, la porcelana se cuece al vacío para eliminar el aire y otros gases atrapados entre las partículas del polvo antes de que se fusionen. Este proceso es esencial para eliminar las burbujas internas, conocidas como porosidad. El resultado es un producto final significativamente más denso, fuerte y translúcido que uno cocido en una atmósfera normal.

El propósito principal de la cocción al vacío es resolver el problema del aire atrapado. Calentar el polvo de porcelana en una atmósfera normal atraparía burbujas de aire en expansión dentro del material a medida que se solidifica, creando una estructura débil y opaca. Un vacío elimina este aire, permitiendo que las partículas se fusionen en una masa casi perfectamente sólida.

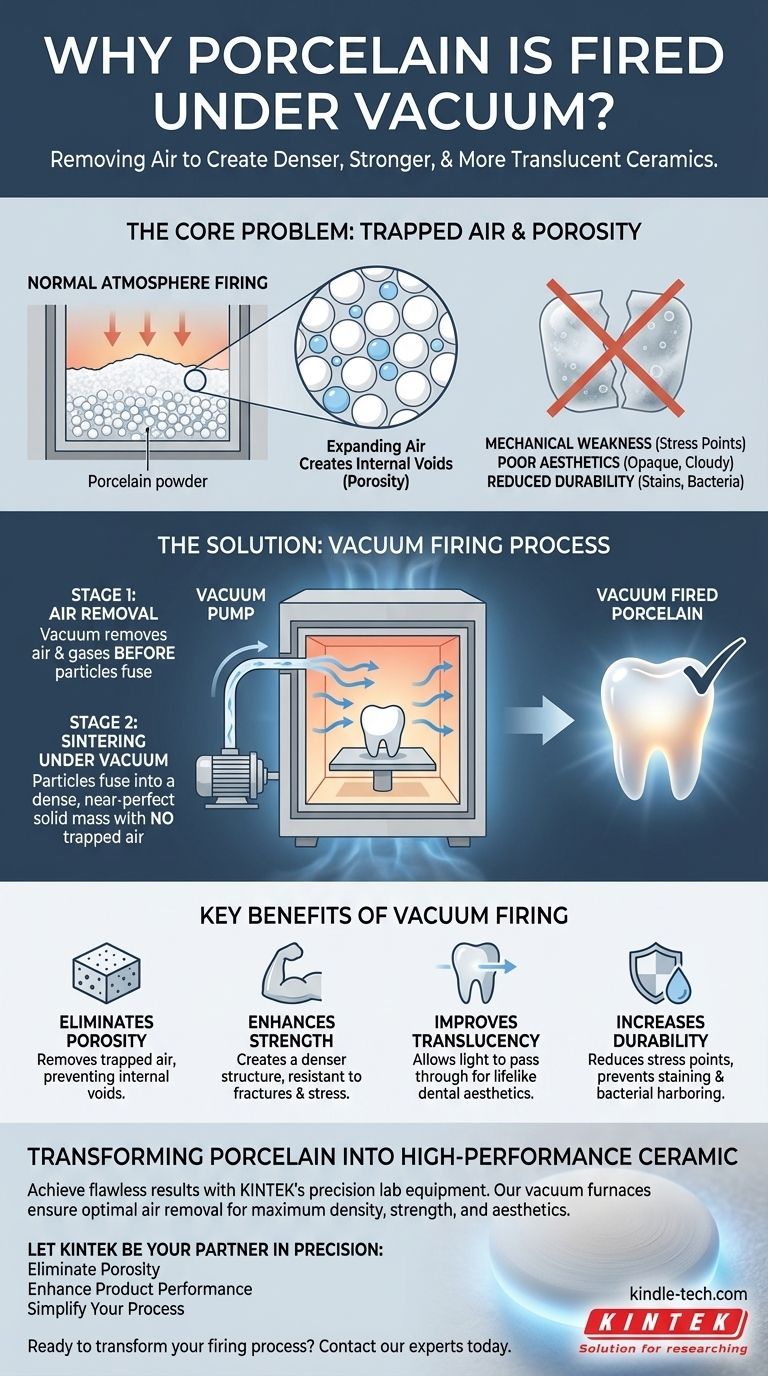

El Problema Central: Aire Atrapado y Porosidad

Para entender por qué es necesario un vacío, primero debemos comprender el proceso fundamental de cocción de la porcelana, conocido como sinterización.

¿Qué es la Sinterización?

La sinterización es el proceso de compactación y formación de una masa sólida de material mediante calor, sin llegar a fundirlo hasta el punto de licuefacción.

La porcelana comienza como un polvo fino. Cuando se calienta, las partículas individuales comienzan a unirse en sus puntos de contacto, fusionándose gradualmente y eliminando los huecos entre ellas.

El Enemigo Interno: La Porosidad

El polvo de porcelana inicial no es un bloque sólido; es una colección de partículas diminutas con aire llenando los espacios microscópicos entre ellas.

Cuando este polvo se calienta en una atmósfera normal, ese aire atrapado se calienta y se expande. A medida que las partículas de porcelana comienzan a fusionarse y sellar la superficie exterior, este aire en expansión queda atrapado, formando burbujas o vacíos internos. Este espacio de vacío interno se denomina porosidad.

Las Consecuencias de la Porosidad

La porosidad es el defecto principal en las cerámicas de alto rendimiento y tiene varias consecuencias destructivas:

- Debilidad Mecánica: Los poros actúan como puntos de concentración de tensión. Cuando la porcelana está bajo carga, la tensión se multiplica en el borde de estos vacíos, convirtiéndose en el punto de partida para grietas y fracturas.

- Pobre Estética: En aplicaciones como coronas dentales, los poros dispersan la luz en lugar de permitirle pasar. Esto hace que la porcelana parezca turbia y opaca, fallando en imitar la translucidez natural del esmalte dental.

- Durabilidad Reducida: Los poros en o cerca de la superficie pueden acumular manchas o albergar bacterias con el tiempo, comprometiendo tanto la higiene como la apariencia.

Cómo la Cocción al Vacío Resuelve el Problema

Aplicar un vacío durante una fase específica del ciclo de calentamiento contrarresta directamente la formación de porosidad.

Eliminar el Aire Antes de que Quede Atrapado

La bomba de vacío elimina la gran mayoría del aire y otros gases de la cámara del horno antes de que las partículas de porcelana alcancen una temperatura a la que comiencen a fusionarse.

Sin aire que quede atrapado, las partículas pueden sinterizarse en una estructura mucho más densa y uniforme.

Lograr una Densidad Superior

Al eliminar la porosidad, la cocción al vacío permite que la porcelana alcance una densidad muy cercana a su máximo teórico. Un material más denso es inherentemente un material más fuerte.

Para aplicaciones de alto estrés, desde puentes dentales hasta aislantes eléctricos de alto voltaje, lograr la máxima densidad es fundamental para la fiabilidad y la longevidad.

Mejora de la Translucidez y la Estética

El beneficio más visible, especialmente en odontología, es la mejora drástica en la estética.

Sin poros que dispersen la luz, la porcelana cocida se vuelve altamente translúcida. Esto permite a los artesanos y técnicos dentales crear coronas y carillas que replican perfectamente la profundidad, el color y la vitalidad de un diente natural.

Errores Comunes y Consideraciones

Aunque el vacío es esencial, no es una solución mágica. Es parte de un proceso controlado con precisión.

¿Por Qué No Simplemente Cocer al Aire?

Cocer la porcelana en un horno atmosférico es perfectamente aceptable para aplicaciones donde la resistencia y la translucidez no son críticas, como la cerámica decorativa o algunos azulejos.

Sin embargo, para cualquier aplicación de alto rendimiento, la porosidad resultante de la cocción atmosférica constituiría un fallo crítico.

La Importancia del Ciclo de Cocción

El vacío no se aplica durante todo el proceso de cocción. Normalmente se introduce a medida que aumenta la temperatura y se libera antes de alcanzar la temperatura final más alta.

Este control preciso, conocido como el programa de cocción, asegura que los gases se eliminen en el momento adecuado sin causar otros problemas. Un programa incorrecto, incluso con un vacío perfecto, puede llevar a resultados deficientes.

La Integridad del Equipo es Crucial

La eficacia del proceso depende totalmente de la capacidad del horno de vacío para mantener un vacío fuerte y constante.

Incluso una pequeña fuga en un sello de puerta o manguera puede introducir suficiente aire para comprometer toda la cocción, resultando en un producto final turbio o débil. El mantenimiento y la calibración regulares del horno no son negociables.

Tomar la Decisión Correcta para su Objetivo

Comprender el papel del vacío le ayuda a diagnosticar problemas y a apreciar los requisitos para lograr un resultado de alta calidad.

- Si su enfoque principal es la estética dental: La cocción al vacío es la única manera de lograr la translucidez y la igualación de color realistas requeridas para las coronas y carillas modernas.

- Si su enfoque principal es la resistencia mecánica: Eliminar la porosidad mediante la cocción al vacío es el paso más crítico para prevenir fracturas prematuras y garantizar la fiabilidad a largo plazo bajo estrés.

- Si está solucionando problemas de cocción: La aparición de turbidez, "blancura" o vacíos internos en su porcelana casi siempre apunta a un problema con el sistema de vacío o el programa de cocción.

En última instancia, la cocción al vacío transforma la porcelana de un simple polvo fusionado a una cerámica de ingeniería de alto rendimiento.

Tabla Resumen:

| Beneficio | Resultado |

|---|---|

| Elimina la Porosidad | Elimina las burbujas de aire atrapadas que causan vacíos internos |

| Mejora la Resistencia | Crea una estructura más densa y uniforme resistente a las fracturas |

| Mejora la Translucidez | Permite que la luz pase para una estética dental realista |

| Aumenta la Durabilidad | Reduce los puntos de tensión y previene la aparición de manchas o bacterias |

Logre resultados de porcelana impecables con el equipo de laboratorio de precisión de KINTEK.

Ya sea que trabaje en cerámica dental, componentes industriales o investigación de materiales avanzados, nuestros hornos de vacío están diseñados para ofrecer los resultados consistentes y de alta calidad que usted exige.

Permita que KINTEK sea su socio en precisión:

- Elimine la Porosidad: Nuestros sistemas de vacío fiables garantizan una eliminación óptima del aire para una máxima densidad.

- Mejore el Rendimiento del Producto: Logre la resistencia y la estética requeridas para aplicaciones de alto valor.

- Simplifique su Proceso: Benefíciese de equipos diseñados para facilitar su uso y un funcionamiento fiable.

¿Listo para transformar su proceso de cocción de porcelana?

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir sus necesidades específicas y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.

- ¿Cuál es la principal diferencia entre soldadura blanda y soldadura fuerte? Elija el método de unión de metales adecuado

- ¿Cuáles son las desventajas de la soldadura fuerte? Desafíos clave en la unión de materiales

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim