En esencia, un horno de atmósfera controlada es deseable para la sinterización porque le otorga un control absoluto sobre el entorno químico. Este control no es una característica menor; es fundamental para prevenir reacciones no deseadas como la oxidación y la contaminación por gases atmosféricos. Al eliminar estas variables, puede producir componentes de alta pureza, densidad y alto rendimiento con propiedades que serían imposibles de lograr al aire libre.

La sinterización en aire ambiente es un proceso de compromiso. Un horno de atmósfera controlada elimina este compromiso al eliminar los gases reactivos, lo que permite la formación de materiales con densidad, pureza e integridad estructural superiores que serían imposibles de lograr de otra manera.

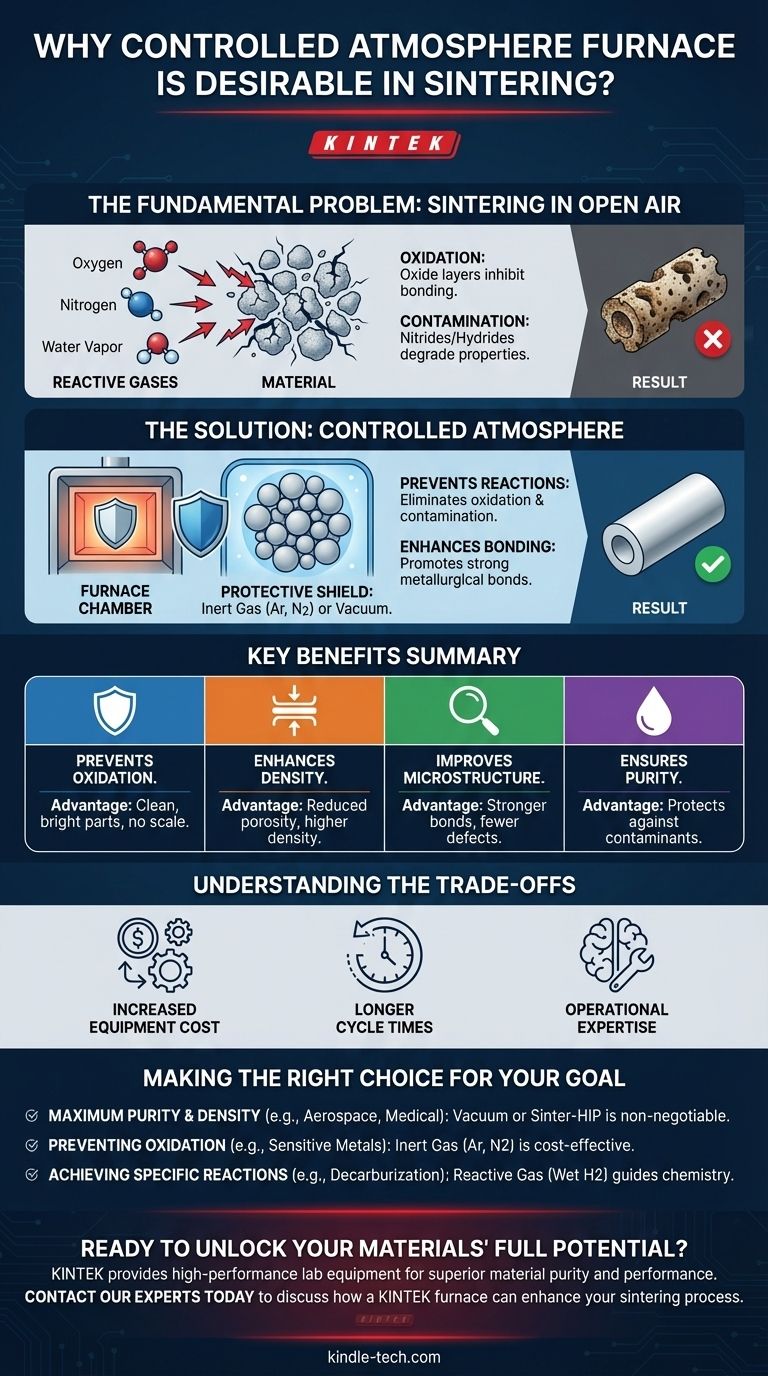

El Problema Fundamental: Sinterización al Aire Libre

Para comprender el valor de una atmósfera controlada, primero debemos reconocer los problemas inherentes de la sinterización en un entorno ambiental estándar.

El Desafío de los Gases Reactivos

El aire normal es aproximadamente 78% nitrógeno y 21% oxígeno, con trazas de vapor de agua y otros gases. A las altas temperaturas requeridas para la sinterización, estos gases ya no son espectadores pasivos; se convierten en agentes químicos altamente reactivos.

La Formación de Óxidos No Deseados

El problema más común es la oxidación. El oxígeno se une fácilmente a las superficies de las partículas metálicas o cerámicas, formando capas de óxido. Estas capas actúan como una barrera, inhibiendo físicamente la unión de partícula a partícula que es el propósito mismo de la sinterización.

El Impacto en la Pureza del Material

Además del oxígeno, elementos como el nitrógeno y el hidrógeno (del vapor de agua) también pueden reaccionar con el material. Esto puede conducir a la formación de nitruros o hidruros, que se consideran contaminantes que degradan las propiedades mecánicas, eléctricas o magnéticas previstas del material final.

Cómo una Atmósfera Controlada Resuelve Estos Problemas

Al reemplazar el aire ambiente reactivo con un entorno cuidadosamente gestionado, un horno de atmósfera controlada contrarresta directamente estos problemas, desbloqueando un nuevo nivel de calidad del material.

Prevención de la Degradación Química

El principal beneficio es la prevención de reacciones químicas adversas. Al eliminar el oxígeno, se elimina la oxidación, lo que da como resultado piezas limpias y brillantes sin cascarilla superficial. Al eliminar otros gases, se previenen problemas como la descarburación o la nitruración no deseada, asegurando que la química del material siga siendo exactamente la diseñada.

Mejora de la Densidad del Material

Un entorno de vacío es particularmente efectivo para mejorar la densificación. A medida que el horno se evacúa, extrae el gas residual del interior de los poros del polvo compactado. Esta eliminación del gas atrapado permite que los poros colapsen más completamente durante la sinterización, lo que conduce a una mayor densidad final y una menor porosidad.

Mejora de la Microestructura y la Unión

Una atmósfera controlada, especialmente un vacío, puede eliminar activamente las películas de óxido preexistentes de las partículas de polvo antes de alcanzar la temperatura de sinterización. Esto limpia las superficies de las partículas, mejorando drásticamente la humectabilidad y promoviendo enlaces metalúrgicos directos y fuertes entre las partículas para una microestructura más robusta.

Logro de Propiedades Finales Superiores

La culminación de estos beneficios es un producto final con cualidades demostrablemente superiores. Los materiales sinterizados en una atmósfera controlada exhiben consistentemente mayor resistencia, mayor resistencia al desgaste y menos defectos internos, lo que hace que el proceso sea esencial para aplicaciones de alto rendimiento en las industrias aeroespacial, médica y electrónica.

Comprensión de las Compensaciones

Aunque es muy eficaz, la adopción de un proceso de atmósfera controlada implica considerar sus complejidades inherentes.

Aumento del Costo del Equipo

Los hornos de atmósfera controlada y de vacío son significativamente más complejos que los hornos de aire simples. Requieren un sellado robusto, bombas de vacío, sistemas de gestión de gas y controles sofisticados, todo lo cual conduce a una mayor inversión de capital inicial.

Tiempos de Ciclo Más Largos

Lograr la atmósfera deseada no es instantáneo. Bombear una cámara a un vacío profundo o purgarla completamente con un gas inerte añade una cantidad considerable de tiempo al ciclo de proceso general en comparación con simplemente calentar una pieza al aire.

Experiencia Operativa

Operar y mantener correctamente estos sistemas requiere un mayor nivel de habilidad técnica. Los operadores deben comprender la tecnología de vacío, el manejo de gases y los protocolos de seguridad para garantizar tanto la calidad del producto como la operación segura.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar una atmósfera controlada depende enteramente de los requisitos de su componente final.

- Si su enfoque principal es la máxima pureza y densidad para materiales avanzados (por ejemplo, superaleaciones aeroespaciales, implantes médicos): Un horno de vacío o Sinter-HIP es innegociable para eliminar toda contaminación atmosférica.

- Si su enfoque principal es prevenir la oxidación en metales sensibles sin requerir un vacío completo: Una atmósfera de gas inerte (como argón o nitrógeno) proporciona un escudo protector rentable y altamente efectivo.

- Si su enfoque principal es lograr reacciones químicas específicas (por ejemplo, eliminar carbono): Se puede utilizar una atmósfera de gas reactivo (como hidrógeno húmedo) para participar activamente y guiar la química del material.

En última instancia, controlar la atmósfera transforma la sinterización de un simple proceso de calentamiento a una herramienta de fabricación precisa.

Tabla Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Previene la Oxidación | Elimina las capas de óxido para obtener piezas limpias y brillantes. |

| Mejora la Densidad | Elimina los gases atrapados para reducir la porosidad. |

| Mejora la Microestructura | Limpia las superficies de las partículas para obtener uniones más fuertes. |

| Asegura la Pureza | Protege contra contaminantes como los nitruros. |

¿Listo para desbloquear todo el potencial de sus materiales?

Para los profesionales de laboratorio que exigen una pureza y un rendimiento superiores de los materiales, un horno de atmósfera controlada es esencial. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de atmósfera controlada diseñados para satisfacer las rigurosas demandas de la sinterización de cerámicas avanzadas, metales y aleaciones.

Proporcionamos las herramientas para eliminar la contaminación y lograr los componentes de alta densidad y sin defectos requeridos en la fabricación aeroespacial, médica y electrónica.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno KINTEK puede mejorar su proceso de sinterización y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo facilitan los hornos de atmósfera de laboratorio el sinterizado de espumas de Ti2AlC? Lograr cerámicas porosas de alta resistencia

- ¿Cuál es la función de un horno tubular de atmósfera? Optimización del recocido de Al/SiC a 700 °C con entornos inertes

- ¿Por qué es necesario un horno de tubo con atmósfera para la preparación de materiales de ánodo de silicio recubierto de carbono (C@Si)?

- ¿Qué es un horno de atmósfera controlada para el tratamiento térmico? Domine la química de superficies y la metalurgia

- ¿Qué es el tratamiento térmico en atmósfera de nitrógeno? Una guía para el procesamiento de metales controlado y de alta calidad

- ¿Cuáles son los métodos comunes para producir atmósferas de gas protectoras? Soluciones Expertas de Tratamiento Térmico

- ¿Cuál es la aplicación de las atmósferas reductoras en la metalurgia? Logre una integridad superficial perfecta en el tratamiento térmico

- ¿Por qué se utiliza gas nitrógeno en el envejecimiento de polvos de Cu-Ag? Garantice la seguridad y la integridad del material en su proceso de alta temperatura