El control de la atmósfera es un requisito fundamental en el tratamiento térmico de aleaciones especiales porque, a altas temperaturas, el ambiente gaseoso interno del horno no es pasivo. Esta atmósfera se convierte en un agente químico altamente activo que puede proteger la aleación de daños, como la oxidación, o utilizarse intencionalmente para alterar su química superficial y lograr propiedades específicas como una mayor dureza.

El principio fundamental a entender es que la atmósfera del horno es un ingrediente activo en el proceso de tratamiento térmico. Para aleaciones especiales costosas y sensibles, controlar este entorno químico es tan crítico como controlar la temperatura para lograr el resultado metalúrgico deseado.

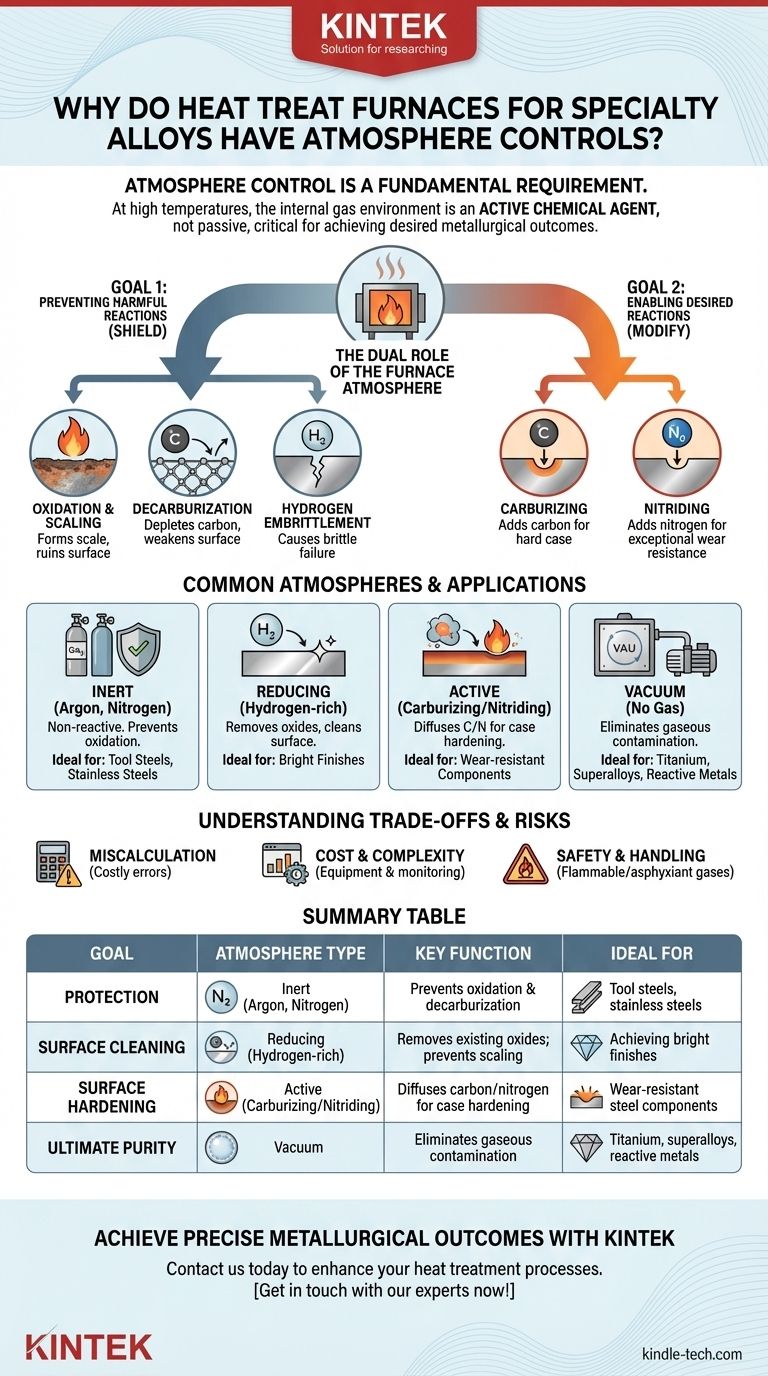

El doble papel de la atmósfera del horno

A las temperaturas elevadas requeridas para el tratamiento térmico, los metales son altamente reactivos. El gas que rodea la pieza —la atmósfera— dicta qué reacciones químicas ocurrirán en su superficie. Este control se ejerce por dos razones principales: protección y modificación.

El primer objetivo: prevenir reacciones dañinas

La función más básica del control de la atmósfera es proteger la aleación de cambios químicos no deseados que degradan sus propiedades.

Oxidación y formación de cascarilla: En presencia de oxígeno (incluso del aire común), las superficies metálicas calientes se oxidarán rápidamente, formando una capa de cascarilla. Esto cambia las dimensiones de la pieza, arruina el acabado superficial y puede agotar elementos de aleación críticos de la superficie.

Descarburación: Para los aceros con base de carbono, una atmósfera controlada incorrectamente puede extraer átomos de carbono de la superficie de la aleación. Esto deja una capa exterior blanda y débil que compromete gravemente la resistencia y la vida a la fatiga del material.

Fragilización por hidrógeno: Ciertas atmósferas, particularmente aquellas con alto contenido de humedad, pueden introducir hidrógeno atómico en la estructura granular de algunas aleaciones. Esto puede provocar una grave pérdida de ductilidad y una falla prematura y frágil bajo tensión.

El segundo objetivo: permitir las reacciones deseadas

Más allá de la simple protección, el control de la atmósfera permite la modificación intencional de la superficie de una aleación, un proceso conocido como endurecimiento de la superficie.

Carburación: Este proceso utiliza una atmósfera rica en carbono (típicamente que contiene monóxido de carbono e hidrocarburos) para difundir átomos de carbono en la superficie de un acero con bajo contenido de carbono. El resultado es una aleación con una superficie dura y resistente al desgaste (capa) y un interior resistente y dúctil (núcleo).

Nitración: De manera similar, la nitración utiliza una atmósfera rica en nitrógeno (a menudo de amoníaco disociado) para difundir nitrógeno en la superficie. Esto forma compuestos de nitruro extremadamente duros, creando una resistencia al desgaste y una dureza superficial excepcionales.

Atmósferas comunes y sus aplicaciones

La elección de la atmósfera depende completamente de la aleación que se esté tratando y del resultado deseado.

Atmósferas inertes

Gases como el Argón y el Nitrógeno se utilizan para crear un ambiente no reactivo. Su propósito es puramente protector, desplazando el oxígeno para prevenir la oxidación y la descarburación. Esto es común para aceros para herramientas y aceros inoxidables donde preservar la química existente es el único objetivo.

Atmósferas reductoras

Las atmósferas ricas en Hidrógeno y Monóxido de Carbono se consideran "reductoras". No solo previenen la oxidación, sino que pueden reaccionar activamente y eliminar (o "reducir") los óxidos superficiales ligeros que ya pueden estar presentes en la pieza.

Atmósferas activas (carburantes)

Generado por la reacción de aire y un gas hidrocarburo, el gas endotérmico es una atmósfera activa común. Está cuidadosamente equilibrado para tener un "potencial de carbono" específico, lo que le permite agregar una cantidad precisa de carbono a la superficie del acero para el endurecimiento de la superficie.

Vacío

Un horno de vacío logra el control de la atmósfera eliminándola por completo. Bombear la cámara hasta un vacío casi perfecto proporciona la máxima protección contra las impurezas gaseosas, lo que lo hace ideal para materiales altamente reactivos como el titanio, los metales refractarios y las superaleaciones a base de níquel.

Comprendiendo las ventajas y desventajas y los riesgos

Si bien es esencial, la implementación del control de la atmósfera introduce su propio conjunto de complejidades y posibles puntos de falla.

La consecuencia de un error de cálculo

El riesgo más significativo es equivocarse en la química de la atmósfera. Una atmósfera destinada a ser protectora puede volverse descarburante si su potencial de carbono es menor que el del acero, arruinando las piezas. Esto puede ser un error costoso con aleaciones especiales.

Costo y complejidad

La generación y el monitoreo de mezclas de gases específicas requieren una inversión significativa en equipos. Esto incluye generadores de gas, medidores de flujo y sensores sofisticados (como sondas de oxígeno y analizadores de punto de rocío) para garantizar que la atmósfera se mantenga dentro de especificaciones estrictas durante todo el ciclo de calentamiento.

Seguridad y manipulación

Muchas atmósferas controladas involucran gases que son inflamables (hidrógeno, monóxido de carbono, gas natural) o asfixiantes (nitrógeno, argón). Los protocolos de seguridad adecuados, la ventilación y el monitoreo son críticos para una operación segura del horno.

Tomar la decisión correcta para su objetivo

La selección de una atmósfera de horno es una función directa de su material y su objetivo de ingeniería.

- Si su enfoque principal es la máxima protección para aleaciones altamente reactivas (por ejemplo, titanio, superaleaciones): Un horno de vacío es la opción superior para prevenir cualquier contaminación gaseosa.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste en el acero: Necesita una atmósfera activa para carburar o nitrurar y agregar los elementos necesarios.

- Si su enfoque principal es prevenir la cascarilla y la descarburación en aceros para herramientas: Una atmósfera inerte de nitrógeno o argón proporciona una protección eficaz y fiable.

- Si su enfoque principal es un acabado limpio y brillante en aceros comunes: Una atmósfera reductora que contenga hidrógeno evitará la oxidación y puede ayudar a limpiar la superficie de la pieza.

En última instancia, dominar el control de la atmósfera es lo que transforma una simple operación de calentamiento en un proceso de fabricación preciso y repetible.

Tabla resumen:

| Objetivo | Tipo de atmósfera | Función clave | Ideal para |

|---|---|---|---|

| Protección | Inerte (Argón, Nitrógeno) | Previene la oxidación y la descarburación | Aceros para herramientas, aceros inoxidables |

| Limpieza de superficies | Reductora (rica en hidrógeno) | Elimina los óxidos existentes; previene la formación de cascarilla | Lograr acabados brillantes |

| Endurecimiento de superficies | Activa (Carburación/Nitración) | Difunde carbono/nitrógeno para el endurecimiento de la superficie | Componentes de acero resistentes al desgaste |

| Máxima pureza | Vacío | Elimina la contaminación gaseosa | Titanio, superaleaciones, metales reactivos |

Logre resultados metalúrgicos precisos para sus aleaciones especiales con KINTEK.

Su proceso de tratamiento térmico es tan bueno como el entorno que crea. Ya sea que necesite proteger componentes de alto valor de la oxidación, realizar un endurecimiento preciso de la superficie o trabajar con materiales altamente reactivos como el titanio, la atmósfera adecuada del horno es fundamental.

KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones confiables para todas sus necesidades de laboratorio. Nuestra experiencia garantiza que tenga las herramientas adecuadas para controlar la atmósfera de su horno con precisión, salvaguardando las propiedades de su material y logrando resultados repetibles y de alta calidad.

Contáctenos hoy para analizar su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar sus procesos de tratamiento térmico.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno