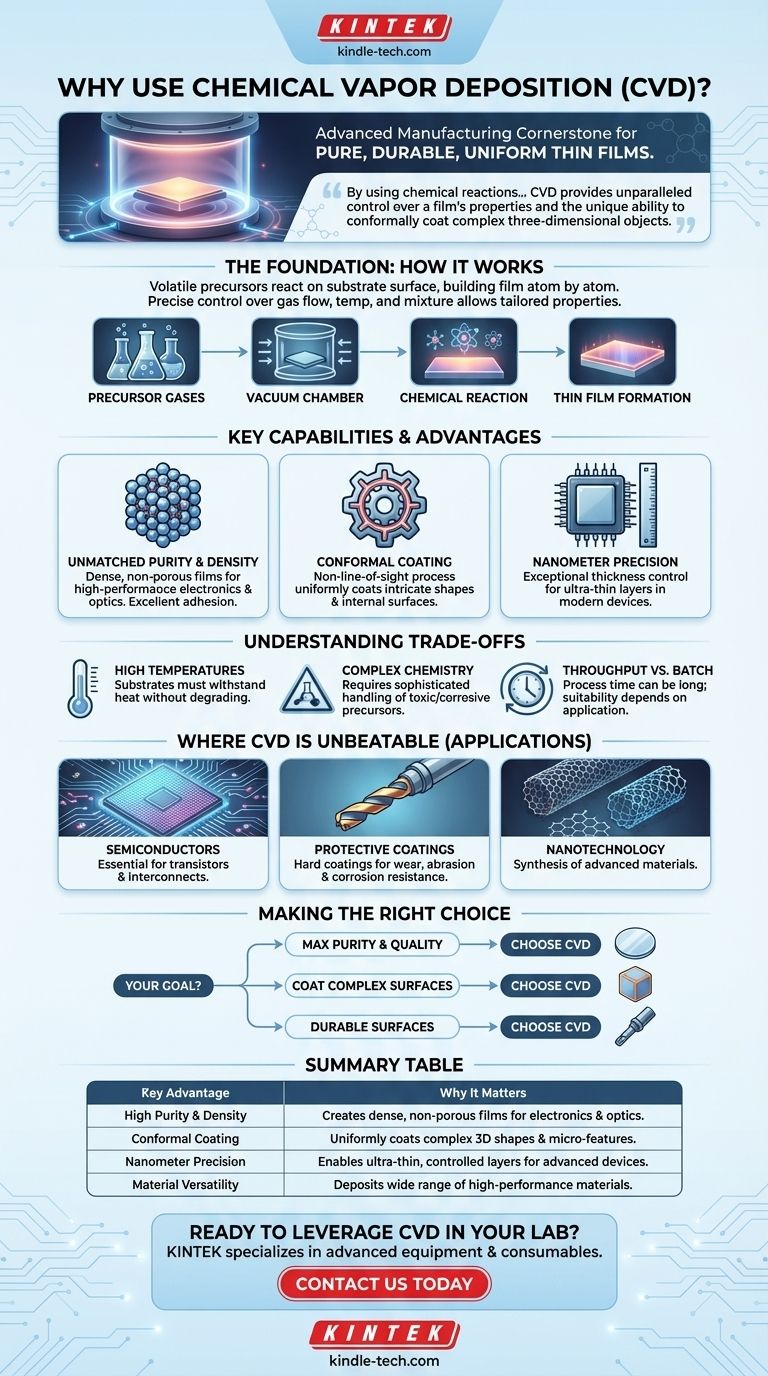

En la fabricación avanzada y la ciencia de los materiales, la deposición química de vapor (CVD) es una tecnología fundamental utilizada por su capacidad única para crecer películas delgadas excepcionalmente puras, duraderas y uniformes. El proceso se basa en reacciones químicas controladas en vacío, lo que le permite depositar recubrimientos de alto rendimiento sobre una amplia gama de materiales, incluidos aquellos con superficies complejas e intrincadas que otros métodos no pueden cubrir uniformemente.

La razón fundamental para utilizar la deposición química de vapor no es solo su versatilidad, sino su mecanismo central. Al utilizar reacciones químicas en lugar de transferencia física, la CVD proporciona un control inigualable sobre las propiedades de una película y la capacidad única de recubrir de forma conforme objetos tridimensionales complejos.

La base: cómo las reacciones químicas impulsan la deposición

¿Qué es la deposición química de vapor?

La deposición química de vapor es un proceso en el que un sustrato (el objeto a recubrir) se coloca en una cámara de vacío y se expone a gases precursores volátiles.

Estos gases reaccionan o se descomponen en la superficie del sustrato, dejando un material sólido en forma de película delgada. Esta transformación química es la característica definitoria de la CVD.

El poder de los precursores químicos

El "vapor" en CVD se refiere a los productos químicos precursores, que se eligen específicamente para producir el material de película deseado.

Al controlar con precisión la mezcla, el caudal y la temperatura de estos gases, los ingenieros pueden adaptar las propiedades del recubrimiento final. Esto permite la creación de películas optimizadas para alta pureza, resistencia a la corrosión, conductividad eléctrica o durabilidad extrema.

Capacidades clave que definen la CVD

Pureza y densidad inigualables

Debido a que la CVD construye una película átomo por átomo a través de reacciones químicas, puede producir materiales con una pureza y una integridad estructural extremadamente altas.

Esto da como resultado películas densas y no porosas con una excelente adhesión, lo cual es fundamental para aplicaciones de alto rendimiento en electrónica y óptica.

Recubrimiento conforme para geometrías complejas

A diferencia de los métodos de línea de visión como la deposición física de vapor (PVD), los gases precursores en un proceso CVD pueden fluir alrededor y dentro de formas complejas.

Esta naturaleza de no línea de visión garantiza que incluso los componentes intrincados, las superficies internas y las características a microescala reciban un recubrimiento completamente uniforme o conforme.

Control de precisión hasta el nanómetro

El proceso ofrece un control excepcional sobre el espesor de la película depositada, lo que permite crear capas ultrafinas con precisión a escala nanométrica.

Este nivel de control es esencial para la electrónica moderna, donde el rendimiento de un dispositivo semiconductor está determinado por el espesor y la calidad de sus múltiples capas apiladas.

Comprendiendo las compensaciones

Altas temperaturas de procesamiento

Muchos procesos CVD requieren altas temperaturas para iniciar las reacciones químicas necesarias en la superficie del sustrato.

Esto puede ser una limitación, ya que el material del sustrato debe ser capaz de soportar el calor sin derretirse, deformarse o degradarse. Este factor a menudo dicta qué materiales son adecuados para un proceso CVD específico.

Química de precursores y seguridad

Los gases utilizados como precursores en CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere sistemas sofisticados de manipulación, suministro y gestión de gases de escape.

Esto añade una capa de complejidad operativa y coste en comparación con métodos de recubrimiento más simples.

Rendimiento vs. tamaño de lote

Aunque la CVD tiene una tasa de deposición relativamente alta, el tiempo total del proceso puede ser largo debido al calentamiento de la cámara, el bombeo de vacío y los ciclos de enfriamiento.

A menudo es un proceso por lotes, lo que significa que su idoneidad para la fabricación continua de muy alto volumen depende en gran medida de la aplicación y el equipo específicos.

Donde la CVD es la elección inmejorable

Fabricación de semiconductores y electrónica

La CVD es indispensable para construir los circuitos integrados microscópicos en obleas de silicio. Se utiliza para depositar las capas aislantes, conductoras y semiconductoras que forman los transistores e interconexiones.

Recubrimientos protectores para herramientas y componentes

Los recubrimientos duros y duraderos de materiales como el nitruro de titanio o el carbono tipo diamante se aplican a herramientas de corte, cojinetes y piezas de motor utilizando CVD. Estos recubrimientos aumentan drásticamente la resistencia al desgaste, la abrasión y la corrosión.

Materiales avanzados y nanotecnología

La CVD es un método principal para sintetizar materiales avanzados. Se utiliza para cultivar nanotubos de carbono, grafeno y varios nanocables, que son materiales fundamentales para las tecnologías de próxima generación.

Tomando la decisión correcta para su aplicación

Elegir un método de deposición requiere comprender su objetivo principal.

- Si su enfoque principal es la máxima pureza y calidad de la película: la CVD es la opción principal para crear las capas densas y sin defectos de semiconductores y ópticas requeridas para dispositivos de alto rendimiento.

- Si su enfoque principal es recubrir superficies complejas y no planas: la naturaleza de no línea de visión de la CVD garantiza un recubrimiento uniforme y conforme que los métodos físicos no pueden lograr.

- Si su enfoque principal es crear superficies duraderas y de alto rendimiento: la CVD ofrece recubrimientos robustos que resisten el desgaste, la corrosión y las temperaturas extremas, lo que la hace ideal para herramientas industriales y componentes aeroespaciales.

En última instancia, la deposición química de vapor es la tecnología habilitadora que traduce el plano de la química en los materiales de alto rendimiento que definen la ingeniería moderna.

Tabla resumen:

| Ventaja clave | Por qué es importante |

|---|---|

| Alta pureza y densidad | Crea películas densas y no porosas esenciales para la electrónica y la óptica de alto rendimiento. |

| Recubrimiento conforme | Recubre uniformemente formas 3D complejas, incluidas superficies internas y microcaracterísticas. |

| Precisión nanométrica | Permite capas ultrafinas y controladas con precisión para dispositivos semiconductores avanzados. |

| Versatilidad de materiales | Deposita una amplia gama de materiales de alto rendimiento como el carbono tipo diamante y el grafeno. |

¿Listo para aprovechar el poder de la deposición química de vapor en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la ciencia de materiales y la fabricación. Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos protectores duraderos o sintetizando nanomateriales avanzados, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar sus innovaciones.

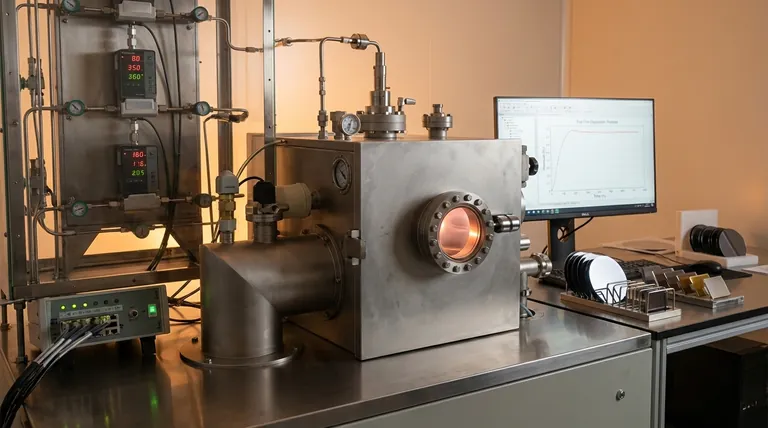

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las desventajas del grafeno CVD? Desafíos clave para la producción industrial

- ¿Cuál es la tasa de crecimiento de la deposición química de vapor? Es una elección entre velocidad y calidad

- ¿Qué significa CVD en tecnología? El proceso central detrás de la electrónica y los recubrimientos modernos

- ¿Cuánto tiempo se tarda en cultivar un diamante CVD? Un viaje de 2 a 4 semanas hasta una gema impecable

- ¿Cuál es el espesor del recubrimiento CVD? Optimice la resistencia al desgaste con películas ultrafinas

- ¿Qué son las técnicas de deposición de vapor? Una guía de los métodos de recubrimiento PVD y CVD

- ¿Qué es el proceso de crecimiento epitaxial del grafeno? Desbloqueando la síntesis de grafeno de alta calidad y gran área

- ¿Cuáles son las principales ventajas del método CVD para el cultivo de diamantes? Ingeniería de Gemas y Componentes de Alta Pureza