En resumen, los hornos industriales utilizan nitrógeno para crear una atmósfera controlada y sin oxígeno. Este ambiente inerte es crítico para procesos de alta temperatura como la soldadura blanda, la soldadura fuerte y el tratamiento térmico, ya que previene la destructiva reacción química de oxidación, asegurando la calidad e integridad del producto final.

El desafío fundamental en la fabricación a alta temperatura es que el calor acelera drásticamente la oxidación, el mismo proceso que causa el óxido. El nitrógeno resuelve esto al desplazar el oxígeno en el horno, cubriendo eficazmente los componentes con un gas protector y no reactivo.

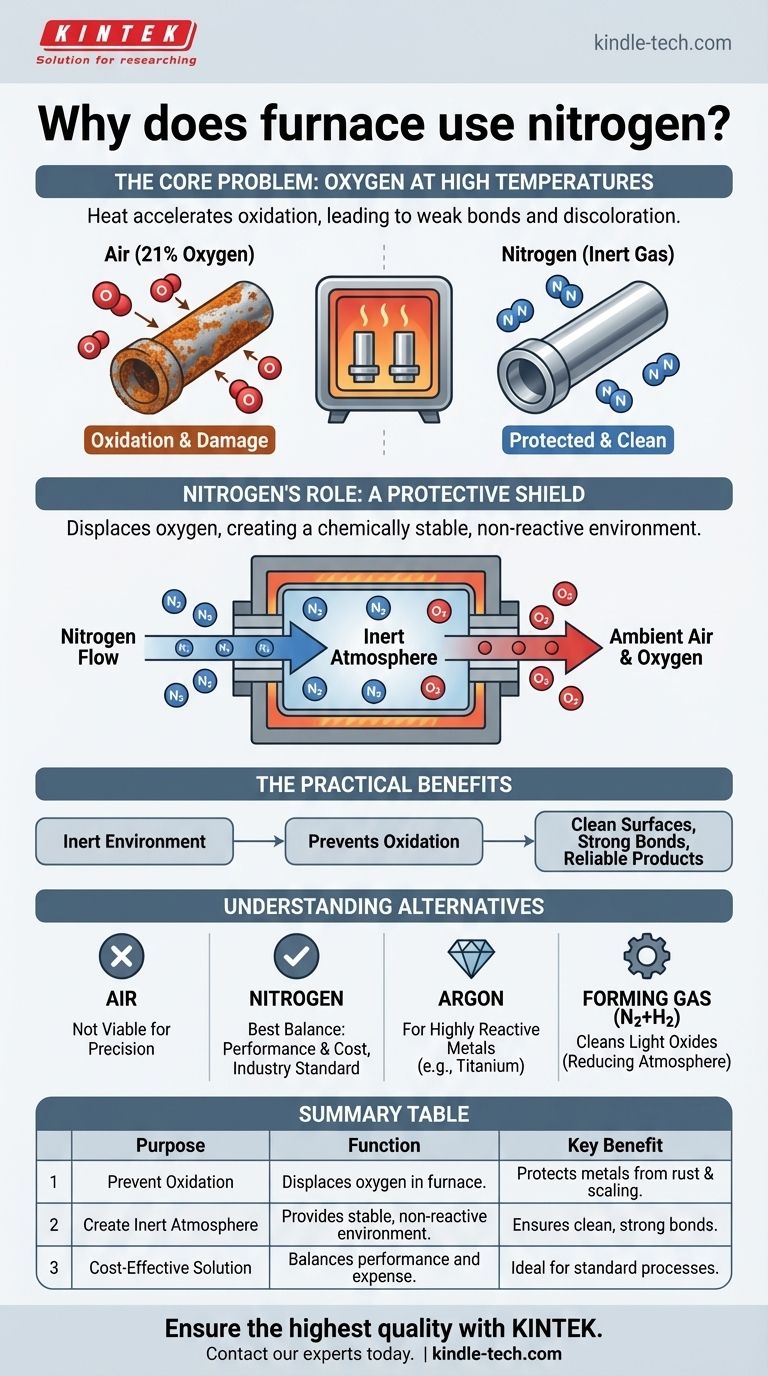

El problema central: el oxígeno a altas temperaturas

Para comprender el papel del nitrógeno, primero debemos entender el problema que resuelve. El aire normal que respiramos es una amenaza significativa durante los procesos de fabricación de precisión que implican calor.

El calor como catalizador del daño

El calor actúa como un potente catalizador de las reacciones químicas. Mientras que una pieza de cobre podría tardar años en empañarse a temperatura ambiente, puede desarrollar una capa de óxido negro en cuestión de segundos dentro de un horno caliente expuesto al aire.

El impacto destructivo de la oxidación

La oxidación es la reacción química entre un material y el oxígeno. En las aplicaciones de horno, esto conduce a graves problemas de calidad, incluyendo uniones de soldadura débiles y poco fiables, decoloración de las superficies metálicas y alteración de las propiedades estructurales de los materiales base.

Estos defectos pueden causar fallos catastróficos del producto, especialmente en campos de alta fiabilidad como la industria aeroespacial, los dispositivos médicos y la electrónica.

El papel del nitrógeno como escudo protector

La introducción de nitrógeno en el horno es una solución sencilla pero muy eficaz al problema de la oxidación. Cambia fundamentalmente el entorno químico en el que tiene lugar el proceso.

El principio del desplazamiento

Un flujo continuo de gas nitrógeno se bombea a la cámara sellada del horno. Siendo el componente principal, este flujo de nitrógeno purga eficazmente la cámara, expulsando el aire ambiente y, lo que es más importante, su contenido de oxígeno del 21%.

Creando una atmósfera "inerte"

El nitrógeno es un gas en gran parte inerte, lo que significa que es químicamente estable y no reacciona fácilmente con otros elementos, incluso bajo altas temperaturas. Al crear una atmósfera compuesta casi en su totalidad por nitrógeno, se elimina el reactivo de oxígeno de la ecuación.

Este ambiente inerte permite que la soldadura fluya limpiamente y que los metales se traten sin formar capas de óxido no deseadas en sus superficies.

Los beneficios prácticos

El resultado es un proceso de fabricación más robusto y fiable. Los componentes salen del horno limpios, con uniones metalúrgicas fuertes y perfectamente formadas y las características de material precisas previstas por el diseño.

Comprender las compensaciones y las alternativas

Aunque el nitrógeno es la opción más común, es esencial comprender por qué y reconocer sus alternativas para aplicaciones específicas.

¿Por qué no usar simplemente aire?

El uso de aire ambiente solo es viable para los procesos de calentamiento más rudimentarios donde el acabado superficial y la integridad de la unión no son preocupaciones críticas. Para cualquier aplicación de precisión, el oxígeno del aire es un contaminante inaceptable.

Nitrógeno vs. otras atmósferas

El nitrógeno es el caballo de batalla de la industria porque proporciona el mejor equilibrio entre rendimiento y coste. Es mucho más barato que el Argón, un gas más verdaderamente inerte que se reserva para metales altamente sensibles y reactivos como el titanio.

Para aplicaciones que requieren la eliminación activa de óxidos superficiales ligeros, se utiliza un gas de conformación (típicamente una mezcla de 95% de nitrógeno y 5% de hidrógeno). El hidrógeno crea una atmósfera "reductora" que invierte químicamente la oxidación ligera, pero es más compleja y costosa de gestionar.

El factor de pureza

La eficacia de la atmósfera de nitrógeno depende de su pureza. Para aplicaciones estándar, un bajo nivel de oxígeno residual podría ser aceptable. Para la electrónica de alta gama, se requiere nitrógeno con un contenido de oxígeno extremadamente bajo, medido en partes por millón (PPM), para garantizar un resultado impecable.

Tomar la decisión correcta para su proceso

La selección de la atmósfera correcta del horno es una decisión crítica que impacta directamente en la calidad, fiabilidad y coste del producto.

- Si su enfoque principal es la soldadura blanda o fuerte estándar de metales comunes (cobre, acero): El nitrógeno es el estándar de la industria, ofreciendo la solución más rentable para prevenir la oxidación.

- Si trabaja con metales altamente reactivos o exóticos (titanio, magnesio): Es necesario un gas más inerte como el argón para evitar cualquier posible reacción con el propio gas del proceso.

- Si su proceso requiere la limpieza de óxidos menores preexistentes: Una atmósfera reductora con una mezcla de hidrógeno (gas de conformación) es la elección apropiada por sus propiedades de limpieza activa.

En última instancia, controlar la atmósfera del horno se trata de tomar el control directo del entorno químico para garantizar la repetibilidad del proceso y la calidad del producto final.

Tabla resumen:

| Propósito | Función | Beneficio clave |

|---|---|---|

| Prevenir la oxidación | Desplaza el oxígeno en la cámara del horno. | Protege los metales del óxido y la formación de escamas a altas temperaturas. |

| Crear atmósfera inerte | Proporciona un ambiente químicamente estable y no reactivo. | Asegura uniones metalúrgicas limpias y fuertes y propiedades de material precisas. |

| Solución rentable | Equilibra el rendimiento y el gasto en comparación con las mezclas de argón o hidrógeno. | Ideal para procesos estándar en metales comunes como el cobre y el acero. |

Asegure la máxima calidad para los procesos térmicos de su laboratorio con KINTEK.

Nuestra experiencia en equipos y consumibles de laboratorio significa que podemos proporcionar las soluciones de horno y los sistemas de control de atmósfera adecuados para sus aplicaciones específicas, ya sea que trabaje con metales estándar o materiales altamente reactivos. Prevenga la oxidación y garantice la repetibilidad del proceso con equipos diseñados para la precisión y la fiabilidad.

Contacte hoy mismo con nuestros expertos para analizar cómo podemos mejorar las capacidades de su laboratorio y proteger sus valiosas muestras.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es una condición inerte? Una guía para prevenir incendios y explosiones

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2