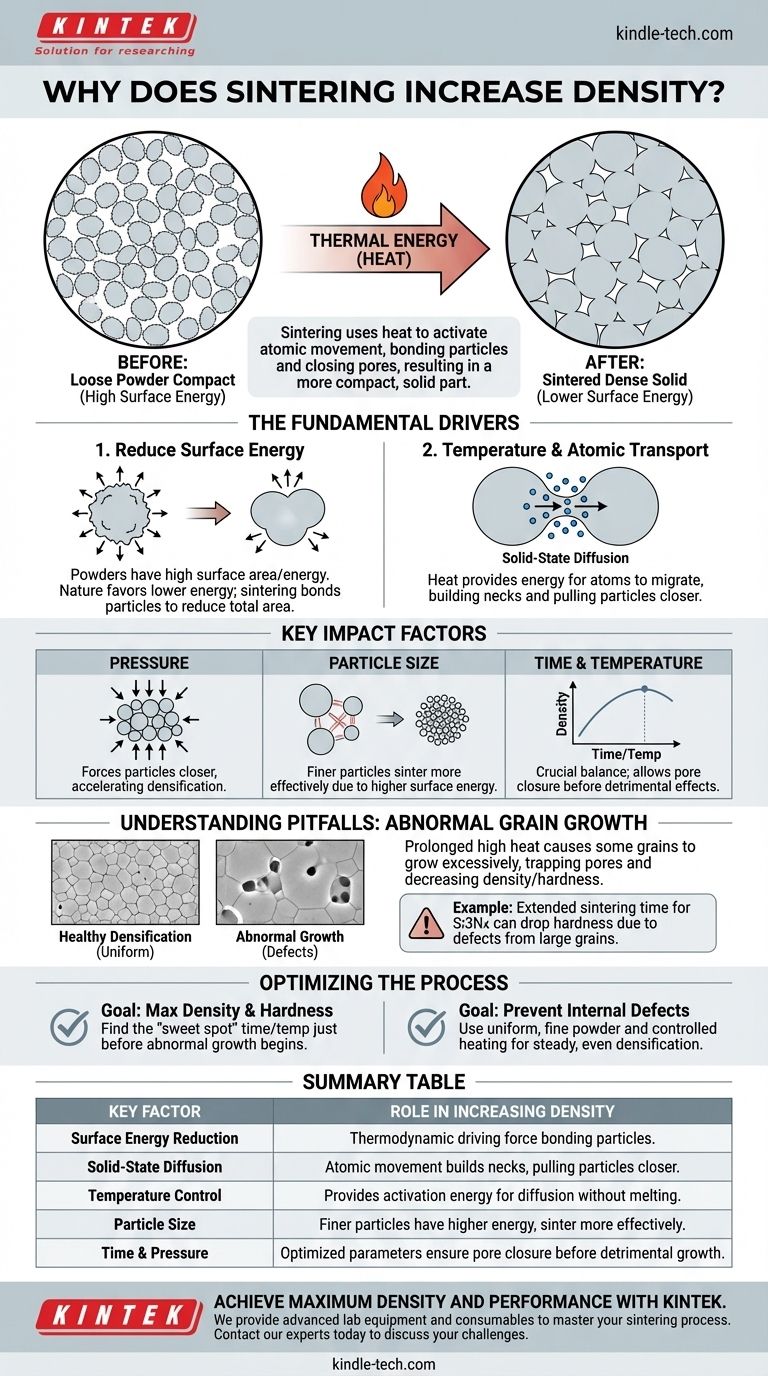

En esencia, la sinterización aumenta la densidad utilizando energía térmica para eliminar los espacios vacíos entre las partículas individuales del material. Las altas temperaturas, típicamente por debajo del punto de fusión del material, activan el movimiento atómico, permitiendo que las partículas se unan y cierren gradualmente los poros, lo que resulta en una pieza final más compacta y sólida.

La sinterización es fundamentalmente un proceso de reducción de la alta energía superficial de un material. Al calentar un compactado de polvo, se proporciona la energía necesaria para que los átomos migren y fusionen las partículas, intercambiando eficazmente la superficie de alta energía de muchas partículas pequeñas por el estado de menor energía de un sólido denso y único.

Los impulsores fundamentales de la sinterización

Para entender cómo la sinterización logra la densificación, debemos observar los principios que rigen el proceso a nivel microscópico. Es una transformación cuidadosamente controlada impulsada por la termodinámica y el movimiento atómico.

La búsqueda de la reducción de la energía superficial

Una colección suelta de polvo fino tiene una enorme cantidad de superficie en relación con su volumen. Esta gran superficie representa un estado de alta energía libre superficial.

La naturaleza siempre favorece los estados de menor energía. La sinterización aprovecha este principio utilizando el calor para permitir que el sistema reduzca su área superficial total, lo que logra uniendo partículas y eliminando las superficies de los poros internos.

El papel de la temperatura y el transporte atómico

El calor proporciona la energía de activación crítica para que los átomos se muevan, un proceso conocido como difusión en estado sólido. A altas temperaturas, los átomos pueden migrar desde el volumen de las partículas hasta los puntos de contacto entre ellas.

Esta migración de material construye "cuellos" en los puntos de contacto de las partículas. A medida que estos cuellos crecen, acercan los centros de las partículas, reduciendo los huecos entre ellas y aumentando la densidad general del compactado.

El impacto de la presión y el tamaño de las partículas

Aunque no siempre es necesaria, la presión externa puede acelerar significativamente la densificación al forzar físicamente las partículas a acercarse, mejorando los puntos de contacto donde ocurre la difusión.

El proceso también depende en gran medida del tamaño de las partículas. Las partículas más finas poseen un radio de curvatura más alto y una mayor energía superficial, lo que proporciona una fuerza impulsora termodinámica más fuerte para que ocurra la sinterización, a menudo a temperaturas más bajas.

Comprendiendo las compensaciones y los inconvenientes

Lograr una alta densidad es un objetivo principal, pero el proceso de sinterización es un equilibrio delicado. Forzar demasiado los parámetros puede ser contraproducente y degradar las propiedades del material final.

El riesgo de crecimiento anormal de grano

Si bien la densificación requiere movimiento atómico, la exposición prolongada a altas temperaturas puede conducir a un efecto perjudicial: el crecimiento anormal de grano.

En este escenario, unos pocos granos crecen desproporcionadamente grandes al consumir a sus vecinos más pequeños. Esto no es lo mismo que el crecimiento uniforme de grano que acompaña a una densificación saludable.

Cómo el crecimiento excesivo crea defectos

Este crecimiento anormal puede atrapar poros dentro de los granos grandes, haciéndolos imposibles de eliminar. Este proceso puede llevar a una disminución de la densidad o dureza final.

Por ejemplo, extender el tiempo de sinterización de una cerámica de Si3N4 de 8 a 12 horas puede hacer que la dureza disminuya significativamente porque los grandes granos resultantes introducen defectos estructurales.

Equilibrando tiempo y temperatura

La clave es mantener el material a la temperatura óptima el tiempo suficiente para cerrar los poros y lograr la máxima densidad. El proceso debe detenerse antes de que el crecimiento anormal significativo de grano comience a dominar y revierta las ganancias en las propiedades del material.

Optimizando el proceso de sinterización para su objetivo

Controlar la sinterización consiste en manipular el tiempo, la temperatura y los materiales de partida para lograr un resultado microestructural específico. Su enfoque debe depender directamente de su objetivo principal.

- Si su enfoque principal es la máxima densidad y dureza: Su objetivo es encontrar el "punto óptimo" en su proceso, la combinación de tiempo y temperatura que completa la densificación justo antes del inicio del crecimiento rápido y anormal de grano.

- Si su enfoque principal es prevenir defectos internos: Priorice el uso de un polvo de partida uniforme y de grano fino y un programa de calentamiento cuidadosamente controlado para promover una densificación constante y uniforme en toda la pieza.

En última instancia, dominar la sinterización consiste en impulsar con éxito el proceso de eliminación de poros mientras se gestiona cuidadosamente el fenómeno competitivo del crecimiento de grano.

Tabla resumen:

| Factor clave | Función en el aumento de la densidad |

|---|---|

| Reducción de la energía superficial | Fuerza impulsora termodinámica que une las partículas. |

| Difusión en estado sólido | El movimiento atómico construye cuellos entre las partículas, acercándolas. |

| Control de temperatura | El calor proporciona energía de activación para la difusión sin fusión. |

| Tamaño de partícula | Las partículas más finas tienen mayor energía superficial, sinterizando más eficazmente. |

| Tiempo y presión | Parámetros optimizados aseguran el cierre completo de los poros antes del crecimiento perjudicial de grano. |

Logre la máxima densidad y rendimiento con KINTEK

¿Está buscando optimizar su proceso de sinterización para lograr una densidad, dureza e integridad estructural superiores del material? El equilibrio preciso de tiempo, temperatura y selección de materiales es fundamental para evitar problemas como el crecimiento anormal de grano.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para dominar este delicado proceso. Ya sea que trabaje con cerámicas, metales u otros polvos, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados consistentes y de alta calidad.

Permítanos ayudarle a liberar todo el potencial de sus materiales. Contacte a nuestros expertos hoy para discutir sus desafíos específicos de sinterización y descubrir cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores