En resumen, el grafeno se cultiva sobre cobre porque las propiedades químicas únicas del cobre lo convierten en el catalizador ideal para producir láminas grandes, uniformes y de una sola capa de grafeno. Este proceso, conocido como Deposición Química de Vapor (CVD), es altamente escalable y rentable, lo que convierte al cobre en el sustrato preferido para la producción en masa.

La razón fundamental para usar cobre es su extremadamente baja solubilidad de carbono. Esto obliga a que el crecimiento del grafeno sea una reacción superficial autolimitada, deteniéndose efectivamente después de que se haya formado una única capa atómica completa, lo cual es fundamental para la mayoría de las aplicaciones electrónicas.

El papel del cobre en la síntesis de grafeno

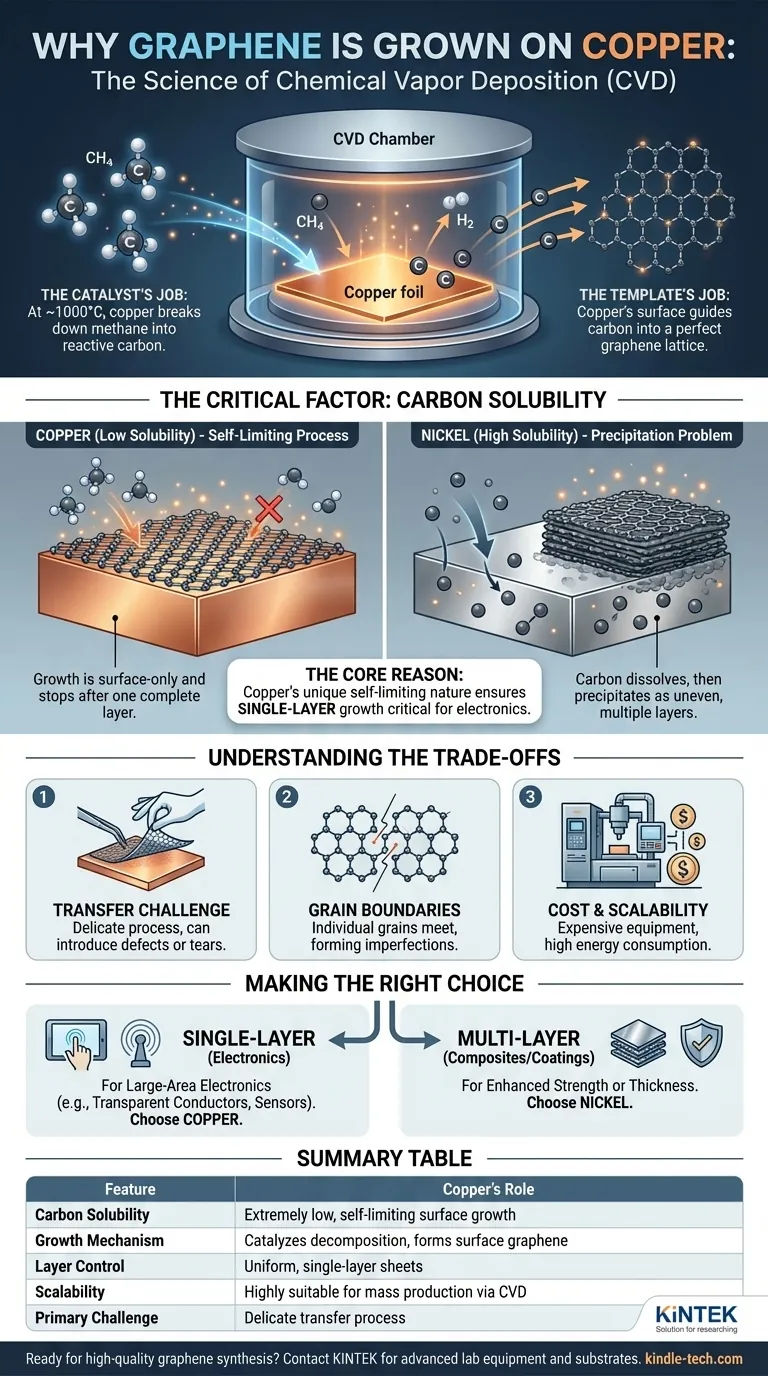

Para comprender por qué el cobre es tan eficaz, primero debemos observar el método principal utilizado para la producción a gran escala: la Deposición Química de Vapor (CVD). El objetivo de la CVD es ensamblar átomos de carbono en una red hexagonal perfecta de un átomo de espesor sobre una gran área.

La función del catalizador: descomponer las fuentes de carbono

El proceso comienza calentando una lámina de cobre en una cámara de vacío e introduciendo un gas que contiene carbono, generalmente metano (CH4).

A altas temperaturas (alrededor de 1000 °C), la superficie de cobre actúa como catalizador. Descompone eficientemente las moléculas de metano en átomos de carbono reactivos e hidrógeno.

La función de la plantilla: organizar los átomos de carbono

Una vez liberados, estos átomos de carbono se difunden por la superficie caliente del cobre. La energía superficial del cobre los guía para que se organicen en la estructura más estable posible: la red hexagonal del grafeno. El cobre actúa como una plantilla atómica perfecta para este ensamblaje.

El factor crítico: por qué el cobre supera a otros metales

Aunque otros metales como el níquel también pueden catalizar esta reacción, el cobre tiene una ventaja decisiva que lo hace superior para producir el grafeno de la más alta calidad necesario para la electrónica.

El concepto de solubilidad del carbono

La solubilidad del carbono se refiere a la capacidad de un metal para absorber átomos de carbono en su estructura masiva a altas temperaturas. Esta única propiedad es el diferenciador más importante entre los sustratos potenciales.

La baja solubilidad del cobre: un proceso autolimitado

El cobre tiene una solubilidad de carbono excepcionalmente baja. Esto significa que los átomos de carbono del gas metano descompuesto permanecen casi exclusivamente en la superficie del cobre.

Debido a que el crecimiento solo ocurre en la superficie, el proceso es autolimitado. Una vez que una capa única y completa de grafeno cubre el cobre, bloquea el efecto catalítico del cobre. No se puede descomponer más metano en la superficie y el crecimiento se detiene. Esto produce de manera confiable láminas grandes de grafeno monocapa.

La alternativa del níquel: un problema de precipitación

En contraste, un metal como el níquel tiene una alta solubilidad de carbono. Durante la CVD, los átomos de carbono se disuelven en la lámina de níquel maciza, como el azúcar disolviéndose en agua.

Cuando el sistema se enfría, la capacidad del níquel para retener carbono disminuye y el carbono disuelto precipita de nuevo en la superficie. Este proceso de precipitación es difícil de controlar y a menudo da como resultado múltiples capas de grafeno, desiguales e inconsistentes.

Comprender las compensaciones

Si bien el cobre es la opción dominante, es esencial reconocer los desafíos prácticos asociados con el método.

El desafío de la transferencia

El grafeno cultivado sobre cobre está destinado a ser utilizado en otras aplicaciones, lo que significa que debe retirarse de la lámina. Este proceso de transferencia generalmente implica grabar todo el sustrato de cobre, que es un proceso delicado de varios pasos que puede introducir defectos, arrugas o desgarros en la lámina de grafeno.

Límites de grano y defectos

El crecimiento del grafeno comienza en múltiples puntos de la lámina de cobre simultáneamente, creando "islas" o "granos" individuales. A medida que estos granos crecen y se encuentran, forman límites de grano. Estos límites son imperfecciones en la red cristalina que pueden afectar negativamente las propiedades eléctricas y mecánicas del material.

Costo y escalabilidad

Aunque el método de CVD sobre cobre es elogiado por su rentabilidad, todavía requiere equipos costosos, altas temperaturas y condiciones de vacío. Si bien es el mejor método para la producción en masa hoy en día, escalarlo para aplicaciones como la electrónica de consumo sigue siendo un desafío de ingeniería significativo.

Tomar la decisión correcta para su objetivo

La elección del sustrato depende completamente de la calidad y las características deseadas del producto final de grafeno.

- Si su enfoque principal son los dispositivos electrónicos de área grande (por ejemplo, conductores transparentes, sensores): El cobre es la única opción viable porque su naturaleza autolimitada es esencial para producir el grafeno uniforme de capa única requerido.

- Si su enfoque principal son los compuestos o recubrimientos donde se aceptan múltiples capas: Otros sustratos como el níquel pueden ser adecuados, ya que el método de precipitación puede producir películas de grafeno más gruesas que pueden mejorar la resistencia mecánica.

En última instancia, la capacidad única del cobre para forzar el crecimiento de una sola capa es lo que lo convierte en el material fundamental para el futuro de las tecnologías basadas en grafeno.

Tabla de resumen:

| Característica | Función del cobre en el crecimiento del grafeno |

|---|---|

| Solubilidad del carbono | Extremadamente baja, lo que permite el crecimiento superficial autolimitado |

| Mecanismo de crecimiento | Cataliza la descomposición del metano; los átomos de carbono forman grafeno solo en la superficie |

| Control de capa | Produce láminas uniformes de una sola capa, fundamentales para la electrónica |

| Escalabilidad | Altamente adecuado para la producción en masa mediante Deposición Química de Vapor (CVD) |

| Desafío principal | Requiere un delicado proceso de transferencia desde el sustrato de cobre a la aplicación objetivo |

¿Listo para integrar grafeno de alta calidad en su investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles, incluidos sistemas CVD y sustratos adaptados para la síntesis de grafeno. Nuestra experiencia garantiza que logre resultados precisos y reproducibles para sus aplicaciones de electrónica o ciencia de materiales. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar la innovación de su laboratorio con soluciones fiables y de vanguardia.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos