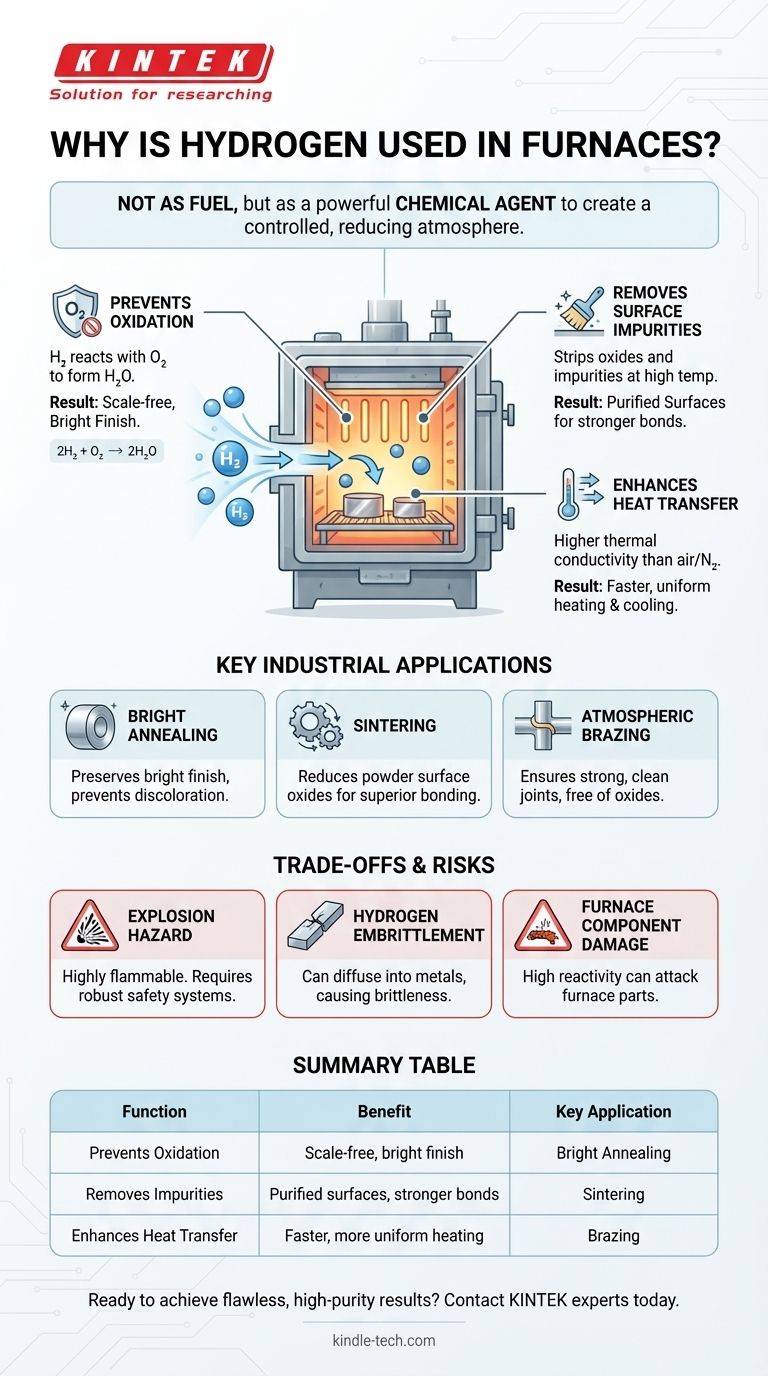

En resumen, el hidrógeno se utiliza en hornos industriales para crear una atmósfera controlada y altamente reactiva que protege y refina activamente los materiales durante el procesamiento a alta temperatura. Sus funciones principales son prevenir la oxidación eliminando el oxígeno y mejorar la velocidad y uniformidad de la calefacción y refrigeración debido a su alta conductividad térmica.

La conclusión fundamental es que el hidrógeno no se utiliza como combustible en este contexto. En cambio, sirve como un potente agente químico dentro del horno, creando una "atmósfera reductora" que purifica las superficies metálicas y previene la corrosión, permitiendo procesos como el recocido brillante y la sinterización de alta pureza.

Por qué una atmósfera de hidrógeno es fundamental

En muchas aplicaciones de alta temperatura, simplemente calentar un metal en aire ambiente es destructivo. El oxígeno del aire reacciona rápidamente con la superficie metálica caliente, formando óxidos (cascarilla u óxido). Una atmósfera controlada reemplaza el aire con una mezcla de gases específica para dictar las reacciones químicas que ocurren.

Prevención de la oxidación

El propósito más fundamental de una atmósfera de hidrógeno es eliminar el oxígeno. El hidrógeno es un excelente desoxidante.

Busca activamente y reacciona con cualquier traza de oxígeno dentro del horno, formando vapor de agua (2H₂ + O₂ → 2H₂O) que puede ventilarse de forma segura. Esto evita que las piezas metálicas se oxiden, lo que da como resultado una superficie limpia, sin cascarilla y a menudo brillante conocida como acabado brillante.

Eliminación de impurezas superficiales

Además de prevenir la formación de nuevos óxidos, el hidrógeno puede revertir la oxidación existente.

A altas temperaturas, reacciona y elimina los óxidos superficiales y otras impurezas, como la sílice, del material. Este paso de purificación es fundamental en procesos como la sinterización, donde las superficies de partículas limpias son necesarias para obtener enlaces metalúrgicos fuertes.

Mejora de la transferencia de calor

El hidrógeno tiene una conductividad térmica mucho mayor que el aire o el nitrógeno.

Esta propiedad física le permite transferir calor hacia y desde las piezas mucho más rápida y uniformemente. El resultado son ciclos de calentamiento y enfriamiento más rápidos, lo que puede mejorar el rendimiento y proporcionar un control más preciso sobre las propiedades finales del material.

Aplicaciones industriales clave

Ciertos procesos de fabricación son imposibles o ineficientes sin una atmósfera de hidrógeno.

Recocido brillante

El recocido es un proceso de calentamiento y enfriamiento lento para ablandar metales y aliviar las tensiones internas. Cuando se realiza en una atmósfera de hidrógeno, evita cualquier decoloración o formación de cascarilla en la superficie, preservando el acabado brillante y limpio del metal.

Sinterización

La sinterización implica calentar polvos metálicos compactados justo por debajo de su punto de fusión para fusionarlos en una pieza sólida. Una atmósfera de hidrógeno es crucial para reducir los óxidos en las superficies de las partículas del polvo, lo que permite una mejor unión y da como resultado piezas con cualidades mecánicas superiores.

Soldadura fuerte atmosférica

La soldadura fuerte une dos piezas metálicas utilizando un metal de aporte. El uso de un horno de cinta continua con una atmósfera de hidrógeno permite un proceso rentable y de gran volumen que garantiza que las juntas sean fuertes, limpias y libres de óxidos.

Comprensión de las compensaciones y los riesgos

Aunque es potente, el uso de hidrógeno no está exento de desafíos significativos que requieren ingeniería y control cuidadosos.

El peligro de explosión

El hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire. Los hornos que utilizan hidrógeno deben estar equipados con disposiciones de seguridad robustas a prueba de explosiones, sistemas de detección de fugas y protocolos operativos estrictos para garantizar la seguridad.

Degradación del material (Fragilización por hidrógeno)

El hidrógeno puede difundirse en la estructura de ciertos metales, especialmente aceros con alto contenido de carbono, y hacer que se vuelvan quebradizos y fallen bajo tensión. Este fenómeno, conocido como fragilización por hidrógeno, debe considerarse cuidadosamente al seleccionar los materiales para el procesamiento.

Daño a los componentes del horno

La alta reactividad del hidrógeno a temperaturas elevadas puede dañar el horno en sí. Los elementos calefactores comunes como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2) pueden ser atacados químicamente. Para evitar esto, los hornos a menudo utilizan una cámara interior protectora, o retorta, para contener la atmósfera de hidrógeno y aislarla de los elementos calefactores.

Tomar la decisión correcta para su proceso

Decidir si utilizar una atmósfera de hidrógeno depende enteramente del material que se está procesando y del resultado deseado.

- Si su enfoque principal es un acabado superficial impecable y brillante y la máxima pureza: Una atmósfera de hidrógeno pura y seca es esencial para aplicaciones como el recocido brillante de acero inoxidable o la sinterización de componentes metálicos avanzados.

- Si su enfoque principal es el tratamiento térmico general sin requisitos estrictos de superficie: Otras atmósferas controladas, como el nitrógeno inerte o una mezcla menos concentrada de hidrógeno/nitrógeno ("gas de formación"), pueden ser más seguras y rentables.

- Si su enfoque principal es el procesamiento de aceros con alto contenido de carbono o aleaciones sensibles: Debe tener en cuenta la fragilización por hidrógeno y es posible que necesite un diseño de horno especializado con una retorta para evitar daños.

En última instancia, el hidrógeno es una herramienta de precisión utilizada para lograr resultados metalúrgicos que son imposibles en una atmósfera estándar.

Tabla de resumen:

| Función | Beneficio | Aplicación clave |

|---|---|---|

| Previene la oxidación | Crea un acabado brillante y sin cascarilla | Recocido brillante |

| Elimina impurezas | Purifica las superficies para enlaces más fuertes | Sinterización |

| Mejora la transferencia de calor | Calentamiento/enfriamiento más rápido y uniforme | Soldadura fuerte |

¿Listo para lograr resultados impecables y de alta pureza en su laboratorio?

En KINTEK, nos especializamos en hornos y equipos de laboratorio diseñados para el procesamiento en atmósfera controlada. Ya sea que su aplicación requiera recocido brillante, sinterización de alta pureza o soldadura fuerte atmosférica, nuestras soluciones garantizan seguridad, precisión y resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de atmósfera de hidrógeno puede transformar su procesamiento de materiales y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno