En resumen, el hidrógeno se utiliza en la sinterización porque actúa como un potente agente de limpieza química a altas temperaturas. Elimina activamente los óxidos superficiales de los polvos metálicos, evita que se produzca una nueva oxidación y elimina otras impurezas. Este proceso de reducción química es fundamental para permitir que las partículas metálicas se fusionen correctamente, lo que da como resultado piezas terminadas con una resistencia, densidad y una superficie limpia y brillante superiores.

La idea crucial es que una atmósfera de hidrógeno no es pasiva. Es un reactivo químico activo que purifica el metal durante el proceso de sinterización, mejorando directamente las propiedades mecánicas y la calidad metalúrgica de la pieza final de una manera que los gases inertes no pueden.

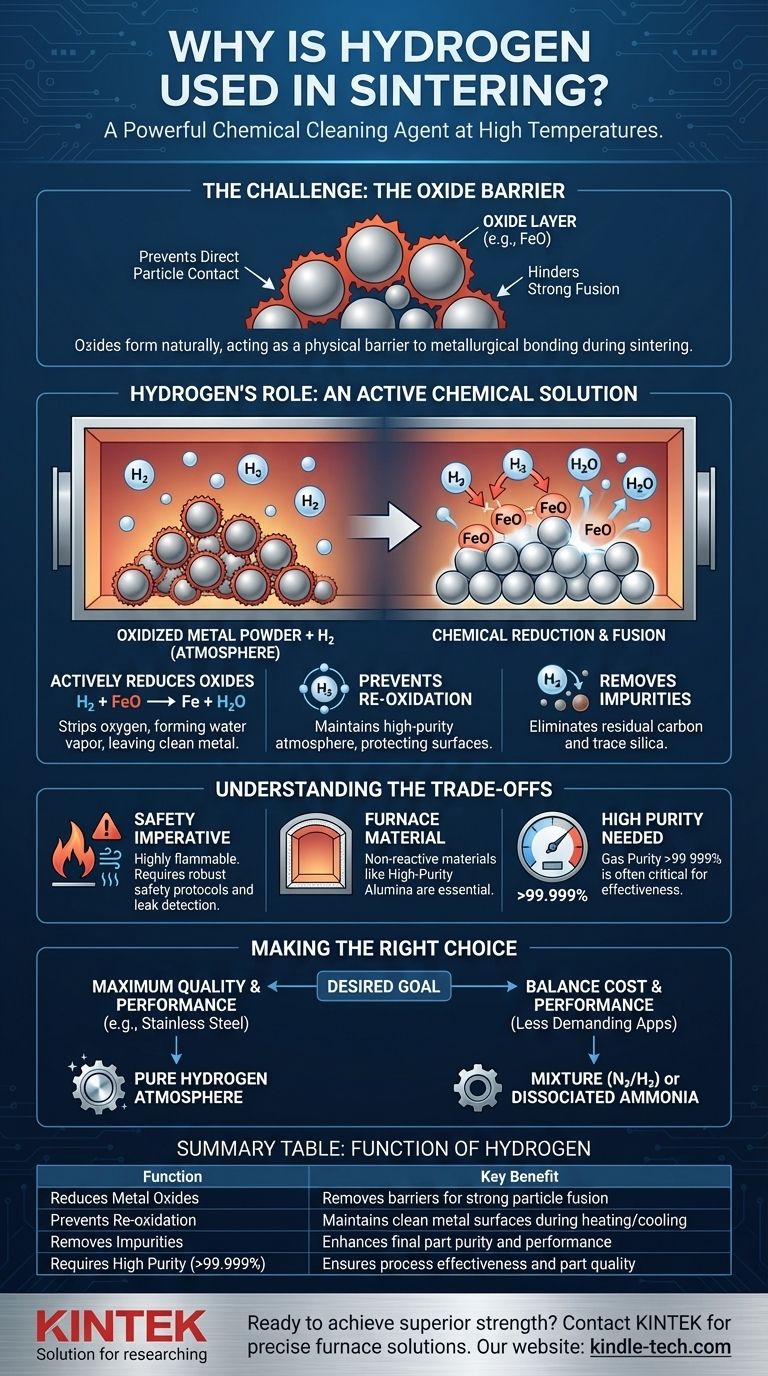

El desafío: por qué la atmósfera es fundamental en la sinterización

Para comprender el papel del hidrógeno, primero debemos entender el desafío fundamental de la sinterización.

El objetivo de la sinterización

La sinterización es un proceso térmico utilizado para unir polvos metálicos en una masa sólida. El material se calienta a una temperatura alta, pero fundamentalmente, por debajo de su punto de fusión. Mediante el calor y la presión, las partículas individuales se fusionan, lo que aumenta la densidad y la resistencia del objeto.

Esta técnica es vital para trabajar con metales que tienen puntos de fusión extremadamente altos y para crear formas complejas en procesos como la impresión 3D de metales.

El problema: la barrera de óxido

Casi todos los polvos metálicos están cubiertos por una capa microscópicamente delgada de óxido. Esta capa se forma naturalmente cuando el metal se expone al oxígeno del aire.

Durante la sinterización, esta capa de óxido actúa como una barrera física. Impide que las superficies metálicas limpias de las partículas del polvo entren en contacto directo y formen enlaces metalúrgicos fuertes. Calentar la pieza al aire libre solo empeoraría el problema, creando aún más óxido e impidiendo la fusión por completo.

El papel del hidrógeno: una solución química activa

Es necesaria una atmósfera controlada para superar la barrera de óxido. Si bien los gases inertes como el argón pueden evitar una mayor oxidación, el hidrógeno va un paso más allá al revertirla activamente.

Reducción activa de óxidos

El hidrógeno es un potente agente reductor. A las altas temperaturas de un horno de sinterización, el gas hidrógeno (H₂) reacciona con los óxidos metálicos (como el óxido de hierro, FeO).

Esta reacción química elimina el átomo de oxígeno del metal, formando vapor de agua (H₂O) y dejando una superficie metálica pura y limpia. El vapor de agua se expulsa luego de forma segura del horno.

Prevención de la reoxidación

Al mantener una atmósfera de hidrógeno de alta pureza, cualquier oxígeno errante que entre en el horno o que se libere del material reaccionará preferentemente con el abundante hidrógeno. Esto evita que las superficies metálicas limpias se reoxiden durante las fases críticas de calentamiento y enfriamiento.

Eliminación de otras impurezas

Los beneficios del hidrógeno se extienden más allá de los óxidos. También puede ayudar a eliminar otros contaminantes no deseados de la aleación, como el carbono residual de los aglutinantes o trazas de sílice. Esto mejora aún más la pureza y el rendimiento del componente final.

Comprensión de las compensaciones

El uso de hidrógeno ofrece ventajas significativas, pero también introduce requisitos específicos de ingeniería y seguridad que deben gestionarse.

El imperativo de la seguridad

El hidrógeno es altamente inflamable y puede ser explosivo cuando se mezcla con aire. Operar un horno de sinterización con hidrógeno exige protocolos de seguridad sólidos, sistemas especializados de detección de fugas y una ventilación cuidadosamente diseñada para mitigar el riesgo.

Compatibilidad de los materiales del horno

Los materiales utilizados para construir el horno se vuelven críticos. Los revestimientos refractarios dentro del horno deben no reaccionar con el hidrógeno a altas temperaturas. A menudo se requiere alúmina de alta pureza, ya que los materiales comunes a base de sílice pueden degradarse por la atmósfera de hidrógeno, comprometiendo el horno y contaminando las piezas.

La necesidad de alta pureza

La eficacia del proceso está directamente relacionada con la pureza del gas hidrógeno. Cualquier contaminante en el suministro de gas puede introducir impurezas o reducir su eficacia como agente reductor. Por eso, a menudo se especifica hidrógeno de alta pureza (>99.999%) para aplicaciones exigentes como la sinterización de acero inoxidable.

Tomar la decisión correcta para su objetivo

La decisión de utilizar hidrógeno depende del material que se procesa y de la calidad deseada de la pieza final.

- Si su enfoque principal es la máxima calidad y rendimiento: Para materiales como el acero inoxidable u otras aleaciones sensibles donde la resistencia, la densidad y el acabado superficial son primordiales, una atmósfera de hidrógeno puro es la opción definitiva.

- Si su enfoque principal es equilibrar el coste y el rendimiento: Para aplicaciones menos exigentes, una mezcla de hidrógeno y nitrógeno (N₂/H₂) o amoníaco disociado puede proporcionar un potencial reductor suficiente mientras se mitigan algunos de los costes y la sobrecarga de seguridad del hidrógeno puro.

En última instancia, el uso de hidrógeno transforma la atmósfera de sinterización de un simple escudo a una herramienta activa para la ingeniería de un material superior.

Tabla de resumen:

| Función del hidrógeno | Beneficio clave |

|---|---|

| Reduce los óxidos metálicos | Elimina las barreras superficiales para una fuerte fusión de partículas |

| Previene la reoxidación | Mantiene superficies metálicas limpias durante el calentamiento/enfriamiento |

| Elimina impurezas | Mejora la pureza y el rendimiento de la pieza final |

| Requiere alta pureza (>99.999%) | Garantiza la eficacia del proceso y la calidad de la pieza |

¿Listo para lograr una resistencia y calidad metalúrgica superiores en sus piezas sinterizadas? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de horno precisas y la experiencia necesarias para aprovechar el poder de la sinterización con hidrógeno. Nuestros sistemas de alta pureza están diseñados para la seguridad y el rendimiento, asegurando que sus materiales cumplan con los más altos estándares. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y descubrir cómo podemos mejorar su proceso de sinterización.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión