En resumen, el gas nitrógeno se utiliza en el proceso de recocido para crear una atmósfera controlada y no reactiva que protege el metal de la oxidación. Al desplazar el oxígeno presente en el aire, el nitrógeno previene la formación de cascarilla y preserva la integridad de la superficie del metal a las altas temperaturas requeridas para el recocido.

El principio fundamental a entender es que el nitrógeno es más que una "manta" pasiva. Sirve como un gas portador versátil y rentable, formando la base para atmósferas diseñadas con precisión que pueden variar desde puramente protectoras hasta químicamente activas, dependiendo del objetivo metalúrgico específico.

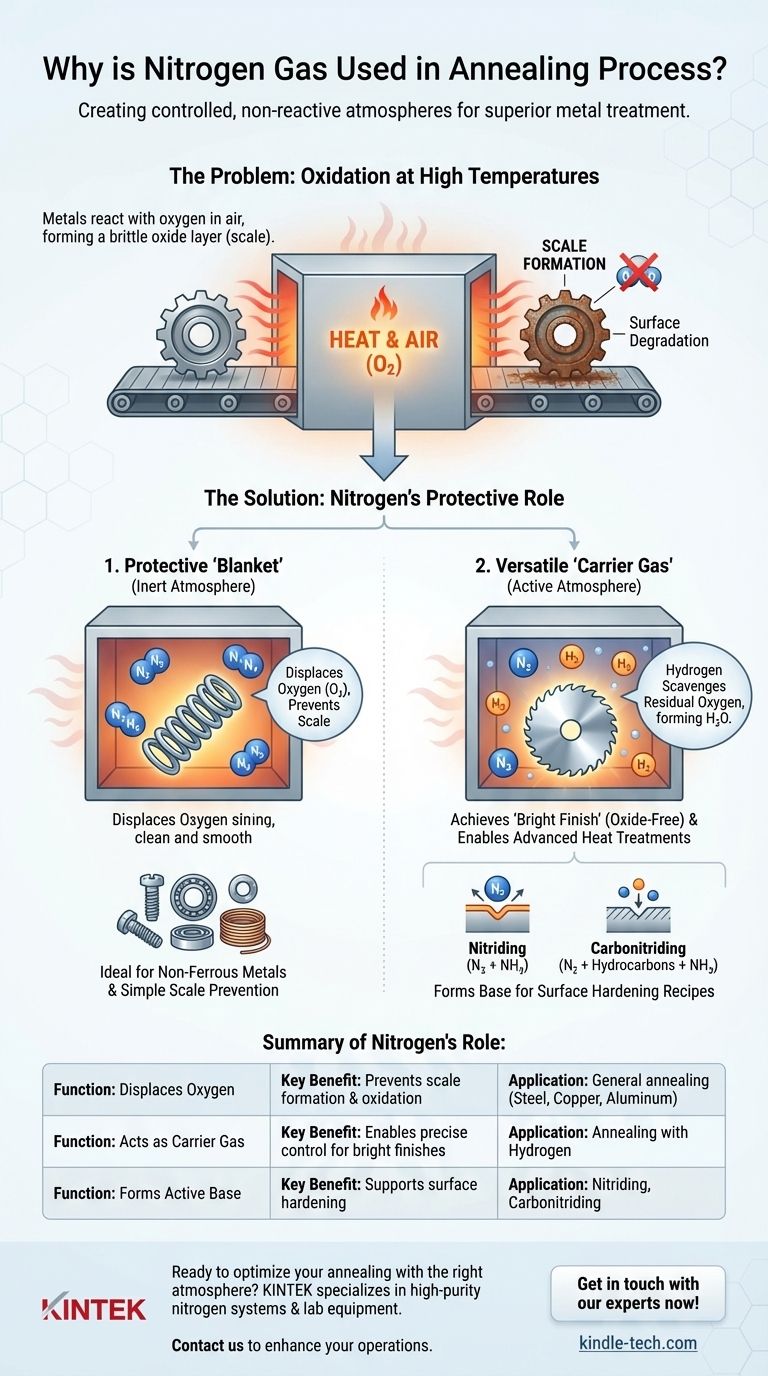

El problema fundamental: la oxidación a altas temperaturas

¿Qué es el recocido?

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para lograr propiedades específicas. Implica calentar el metal a una temperatura designada, mantenerlo allí y luego enfriarlo a una velocidad controlada.

Este proceso se utiliza principalmente para aliviar tensiones internas, aumentar la blandura y la ductilidad, y mejorar la maquinabilidad.

El problema con el aire

Cuando los metales se calientan a altas temperaturas, reaccionan fácilmente con el oxígeno del aire ambiente. Esta reacción química, conocida como oxidación, forma una capa quebradiza de óxido metálico, o "cascarilla", en la superficie.

Esta cascarilla es indeseable ya que degrada el acabado superficial, puede interferir con los pasos de procesamiento posteriores y altera las dimensiones finales del componente.

El papel del nitrógeno como atmósfera protectora

Desplazamiento del oxígeno: la función principal

El propósito fundamental de usar nitrógeno es crear una atmósfera inerte dentro del horno de recocido. Debido a que el gas nitrógeno es en gran medida no reactivo con la mayoría de los metales, puede desplazar de forma segura el oxígeno sin causar sus propias reacciones químicas adversas.

Esta atmósfera protectora es crucial para una amplia gama de componentes, incluidos tornillos, resortes, cojinetes, hojas de sierra y metales no ferrosos como cobre, aluminio y latón.

¿Por qué nitrógeno?

El nitrógeno es el gas elegido para esta aplicación debido a su combinación ideal de propiedades: es eficaz, abundante (constituye aproximadamente el 78% de la atmósfera terrestre) y relativamente económico de producir en formas de alta pureza.

Comprendiendo las compensaciones: por qué el nitrógeno puro no siempre es suficiente

La inevitabilidad de las fugas

Los hornos industriales no son sistemas perfectamente sellados. Es prácticamente imposible evitar que pequeñas cantidades de aire (y, por lo tanto, oxígeno) se filtren en la cámara del horno durante el funcionamiento.

La limitación de la inercia

Si bien el nitrógeno es excelente para desplazar la mayor parte del oxígeno, es químicamente inerte. Esto significa que no reaccionará ni neutralizará las pequeñas cantidades de oxígeno que inevitablemente se filtran.

Para aplicaciones que requieren una superficie perfectamente limpia y libre de óxido, incluso esta pequeña cantidad de oxígeno residual puede ser suficiente para causar una ligera decoloración o empañamiento.

El nitrógeno como gas portador: la clave para un control de precisión

Creación de una atmósfera reductora para un acabado "brillante"

Para superar la limitación del nitrógeno puro, a menudo se utiliza como gas portador para pequeños porcentajes de un gas reductor o "activo", como el hidrógeno.

Este hidrógeno busca activamente y reacciona con cualquier molécula de oxígeno libre, convirtiéndolas en vapor de agua (H₂O). Este proceso elimina el oxígeno residual, asegurando un ambiente verdaderamente libre de oxígeno y dando como resultado una superficie prístina, similar a un espejo, conocida como acabado brillante.

Uso en otros tratamientos térmicos

Este mismo principio se aplica a otros tratamientos térmicos avanzados. El nitrógeno actúa como portador de gases reactivos específicos para modificar intencionalmente la superficie del metal.

- En la nitruración, el nitrógeno transporta amoníaco para introducir átomos de nitrógeno en la superficie del acero para endurecerlo.

- En la carbonitruración, el nitrógeno transporta gases hidrocarbonados y amoníaco para introducir carbono y nitrógeno.

En todos estos casos, la base de nitrógeno proporciona un medio estable y controlado, mientras que las adiciones de otros gases, dosificadas con precisión, realizan el trabajo químico deseado de acuerdo con una "receta" específica.

Tomar la decisión correcta para su objetivo

Lograr el resultado deseado del recocido requiere seleccionar la composición atmosférica correcta para su objetivo específico.

- Si su objetivo principal es la simple prevención de cascarilla en piezas no críticas: Una atmósfera de nitrógeno de alta pureza suele ser suficiente y rentable.

- Si su objetivo principal es una superficie "brillante" prístina y libre de óxido: Debe usar nitrógeno como gas portador mezclado con un agente reductor como el hidrógeno.

- Si su objetivo principal es el endurecimiento de la superficie: Utilizará una atmósfera a base de nitrógeno que también transporta gases reactivos específicos necesarios para la nitruración o carburación.

Comprender el papel del nitrógeno como gas portador versátil le permite seleccionar y controlar la atmósfera precisa requerida para obtener resultados óptimos de tratamiento térmico.

Tabla resumen:

| Función | Beneficio clave | Aplicación |

|---|---|---|

| Desplaza el oxígeno | Previene la formación de cascarilla y la oxidación | Recocido general de acero, cobre, aluminio |

| Actúa como gas portador | Permite un control preciso de la atmósfera para acabados brillantes | Recocido con hidrógeno para una superficie similar a un espejo |

| Forma la base para atmósferas activas | Soporta procesos de endurecimiento superficial como la nitruración | Tratamientos térmicos avanzados que requieren mezclas de gases específicas |

¿Listo para optimizar su proceso de recocido con la atmósfera adecuada?

En KINTEK, nos especializamos en proporcionar sistemas de nitrógeno de alta pureza y equipos de laboratorio adaptados a sus necesidades de tratamiento térmico. Ya sea que requiera una simple prevención de cascarilla o capacidades avanzadas de recocido brillante, nuestras soluciones garantizan un control atmosférico preciso para resultados superiores.

Contáctenos hoy mismo para discutir cómo nuestra experiencia en equipos y consumibles de laboratorio puede mejorar sus operaciones de recocido y ofrecer las propiedades metálicas que necesita.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Cómo optimiza un horno de alta temperatura con control de atmósfera los recubrimientos de espinela? Logra precisión en el sinterizado redox

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación