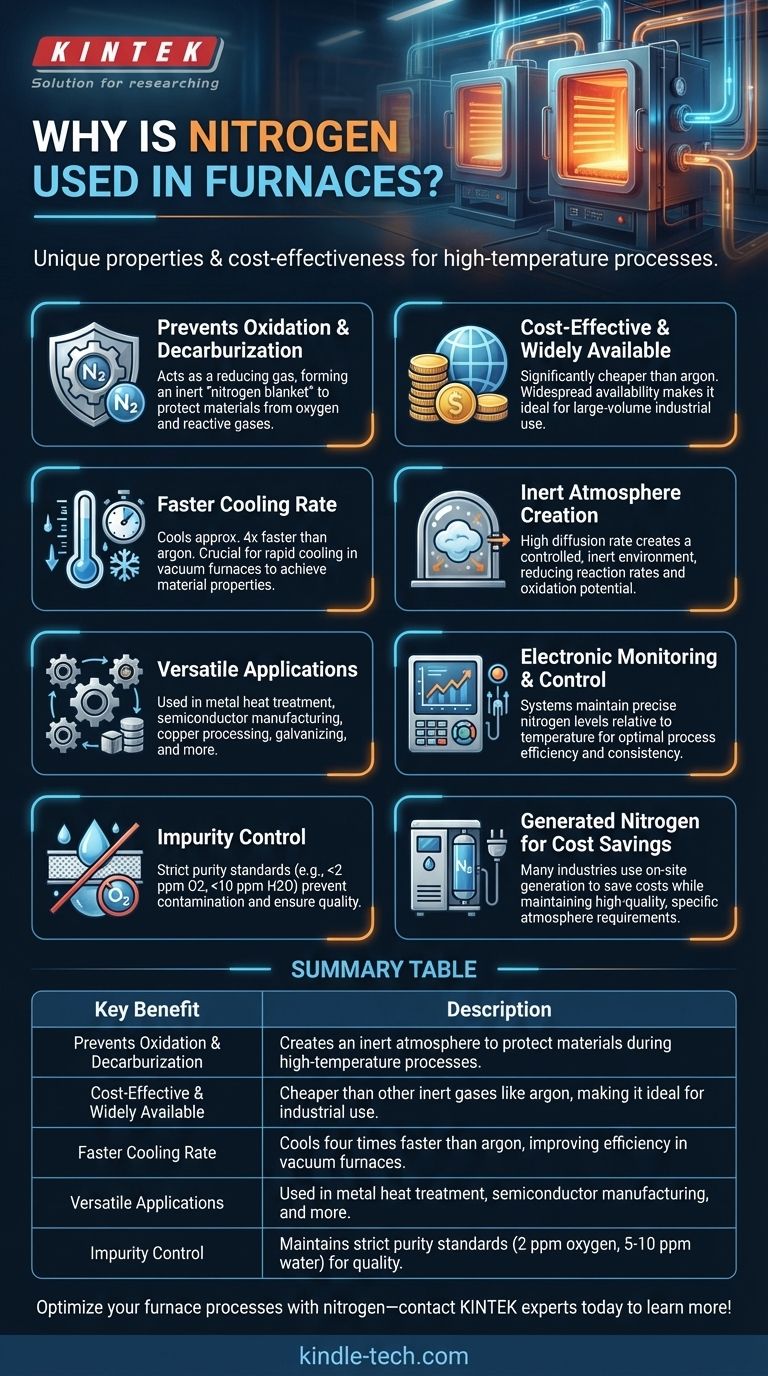

El nitrógeno se utiliza ampliamente en hornos debido a sus propiedades únicas y su rentabilidad. Sirve como gas protector para prevenir la oxidación y la descarburación de materiales durante procesos de alta temperatura, como el recocido, la sinterización y el tratamiento térmico. La alta tasa de difusión y la naturaleza inerte del nitrógeno lo hacen ideal para crear una atmósfera controlada, asegurando la calidad e integridad de los materiales procesados. Además, su tasa de enfriamiento más rápida en comparación con gases como el argón, combinada con su menor costo, lo convierte en una opción preferida para aplicaciones de enfriamiento y purga en hornos. El uso de nitrógeno también apoya el procesamiento térmico eficiente al mantener composiciones de gas específicas y reducir las tasas de reacción.

Puntos clave explicados:

-

Prevención de la oxidación y descarburación:

- El nitrógeno actúa como un gas reductor en hornos de alta temperatura, previniendo la oxidación de metales ferrosos y descarburando la superficie de productos de acero. Esto se logra a través de un proceso llamado inertización con nitrógeno, donde el nitrógeno se introduce en la cámara del horno a través de caudalímetros y se expulsa a través de un puerto de escape. Esto crea una atmósfera inerte que protege los materiales de reaccionar con oxígeno u otros gases reactivos.

-

Rentabilidad y disponibilidad:

- El nitrógeno es significativamente más barato que otros gases inertes como el argón, lo que lo convierte en una opción rentable para aplicaciones industriales. Su amplia disponibilidad y su costo relativamente bajo contribuyen a su popularidad en las operaciones de hornos, especialmente para procesos que requieren grandes volúmenes de gas.

-

Tasa de enfriamiento más rápida:

- El nitrógeno tiene una tasa de enfriamiento aproximadamente cuatro veces más rápida que el argón. Esta propiedad es particularmente beneficiosa en hornos de vacío, donde a menudo se requiere un enfriamiento rápido para lograr propiedades específicas del material o para mejorar la eficiencia del proceso.

-

Creación de atmósfera inerte:

- El nitrógeno es preferido para crear una atmósfera inerte debido a su alta tasa de difusión y su capacidad para reducir las tasas de reacción y los potenciales de oxidación. Esto es crítico en procesos como el recocido, la sinterización y el tratamiento térmico, donde mantener un ambiente controlado es esencial para lograr las características deseadas del material.

-

Versatilidad en aplicaciones:

- El nitrógeno se utiliza en una amplia gama de aplicaciones de hornos, incluyendo tratamiento térmico de metales, pulvimetalurgia, materiales magnéticos, procesamiento de cobre, malla de alambre, alambre galvanizado, fabricación de semiconductores y reducción de polvo. Su versatilidad se debe a su capacidad para proporcionar un ambiente limpio, seguro y efectivo para varios procesos de alta temperatura.

-

Monitoreo y control electrónico:

- En hornos de alta temperatura, a menudo se utilizan sistemas de monitoreo electrónico para mantener niveles específicos de composición de nitrógeno en relación con la temperatura de la cámara. Esto asegura condiciones óptimas del proceso y mejora la eficiencia y consistencia de los tratamientos térmicos.

-

Control de impurezas:

- El nitrógeno utilizado en hornos debe cumplir estrictos estándares de pureza, con niveles de impurezas permisibles de aproximadamente 2 ppm de oxígeno y 5-10 ppm de agua por volumen. Esto asegura que el gas no introduzca contaminantes que puedan comprometer la calidad de los materiales procesados.

-

Nitrógeno generado para ahorro de costos:

- Muchas industrias optan por nitrógeno generado para atmósferas de tratamiento térmico para ahorrar costos mientras mantienen un procesamiento de alta calidad. Trabajar con proveedores experimentados de generadores de nitrógeno asegura que las atmósferas mezcladas con nitrógeno cumplan con los requisitos específicos de las aplicaciones de procesamiento térmico.

Al aprovechar las propiedades del nitrógeno, las industrias pueden lograr operaciones de horno eficientes, de alta calidad y rentables en una amplia gama de aplicaciones.

Tabla resumen:

| Beneficio clave | Descripción |

|---|---|

| Previene la oxidación y descarburación | Crea una atmósfera inerte para proteger los materiales durante los procesos de alta temperatura. |

| Rentable y ampliamente disponible | Más barato que otros gases inertes como el argón, lo que lo hace ideal para uso industrial. |

| Tasa de enfriamiento más rápida | Enfría cuatro veces más rápido que el argón, mejorando la eficiencia en hornos de vacío. |

| Aplicaciones versátiles | Utilizado en el tratamiento térmico de metales, fabricación de semiconductores y más. |

| Control de impurezas | Mantiene estrictos estándares de pureza (2 ppm de oxígeno, 5-10 ppm de agua) para la calidad. |

Optimice sus procesos de horno con nitrógeno —contacte a nuestros expertos hoy para obtener más información.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Son los gases inertes perjudiciales para los humanos? La amenaza silenciosa del desplazamiento de oxígeno

- ¿Cuál es la composición típica de las mezclas de gas protectoras utilizadas en el tratamiento térmico industrial? Control Maestro de Atmósfera

- ¿Qué es la atmósfera inerte para soldadura? Proteja su baño de fusión de la contaminación

- ¿Por qué se requieren hornos de atmósfera controlada para la modificación de recubrimientos de NCD? Desbloquee una biocompatibilidad superior.

- ¿Cuáles son los tipos de atmósfera de horno? Domine su proceso térmico con el entorno adecuado

- ¿Qué es un horno de atmósfera especial? Control preciso para el tratamiento térmico sin oxidación

- ¿Por qué usar gas inerte en hornos de reducción a alta temperatura? Domine la producción de polvo de carburo de silicio de alto rendimiento