En resumen, el nitrógeno se utiliza en la sinterización porque proporciona una atmósfera relativamente inerte y rentable que evita que el polvo metálico se oxide. Este entorno protector es esencial para que las partículas individuales se unan correctamente y formen una pieza sólida y densa.

El papel principal del nitrógeno en la sinterización es ofrecer una solución económica para prevenir la oxidación. Sin embargo, su tendencia a reaccionar y formar nitruros a altas temperaturas introduce una compensación crítica entre mejorar las propiedades mecánicas y potencialmente reducir la resistencia a la corrosión.

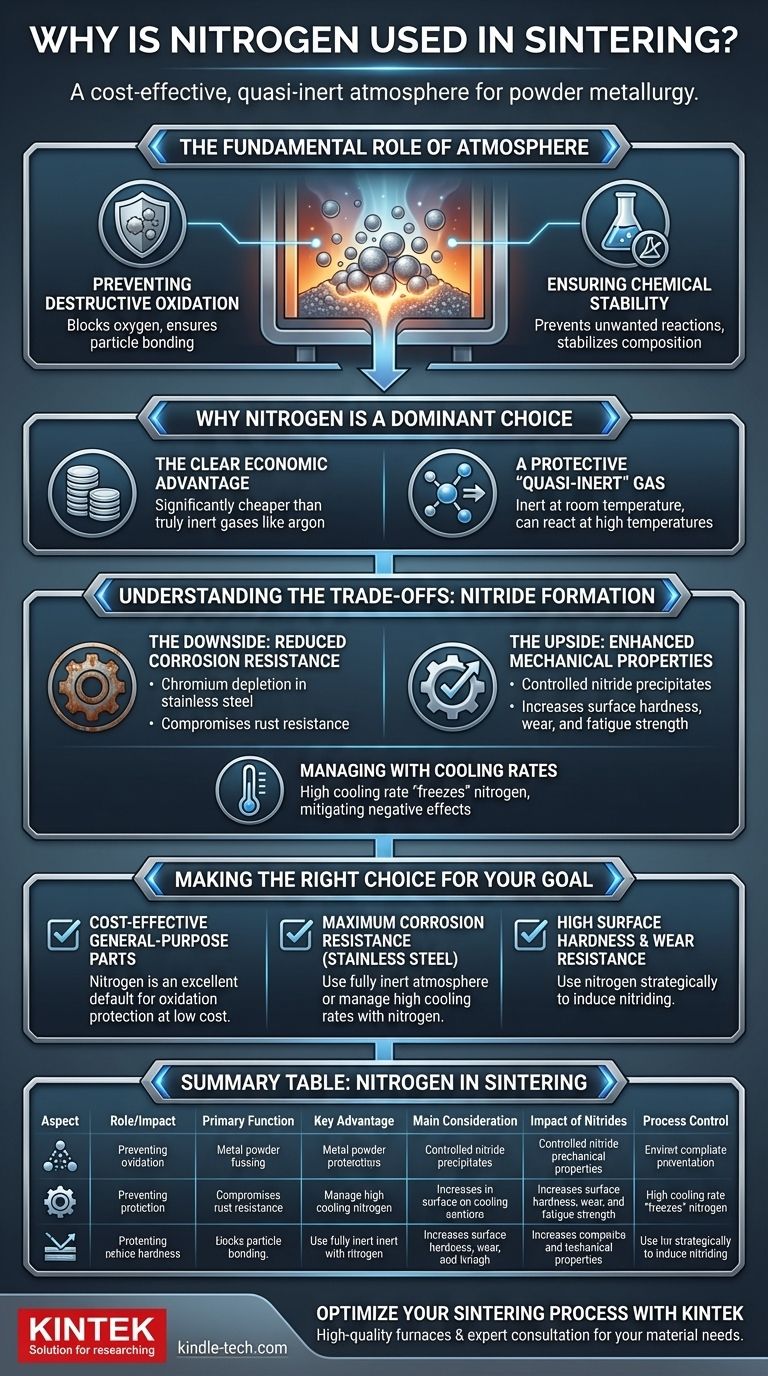

El papel fundamental de la atmósfera en la sinterización

Antes de centrarnos en el nitrógeno, es crucial comprender por qué una atmósfera controlada es innegociable en primer lugar. El objetivo de la sinterización es fusionar partículas de polvo metálico mediante el calor, y el gas circundante desempeña un papel fundamental en esta transformación.

Prevención de la oxidación destructiva

El principal enemigo de una sinterización exitosa es el oxígeno. A altas temperaturas, los polvos metálicos reaccionarán rápidamente con cualquier oxígeno disponible para formar capas de óxido en sus superficies.

Estas capas actúan como una barrera, impidiendo el contacto metal a metal necesario para que las partículas se unan, lo que resultaría en una pieza débil, quebradiza o completamente fallida.

Garantizar la estabilidad química

Una atmósfera controlada garantiza que la composición química del material permanezca estable. Previene reacciones no deseadas que podrían alterar las propiedades finales del componente.

Por qué el nitrógeno es una opción dominante

Aunque se pueden utilizar otros gases como el hidrógeno o el argón, el nitrógeno ocupa un lugar destacado en la industria por varias razones prácticas.

La clara ventaja económica

El nitrógeno es significativamente menos costoso que los gases verdaderamente inertes como el argón. Para aplicaciones industriales de gran volumen, esta diferencia de coste es un motor importante en su adopción generalizada.

Un gas "cuasi-inerte" protector

A temperatura ambiente, el nitrógeno es altamente inerte. Sin embargo, en el calor intenso de un horno de sinterización, puede volverse reactivo con ciertos metales.

Este comportamiento "cuasi-inerte" es clave. Es lo suficientemente inerte como para prevenir la oxidación, pero lo suficientemente activo como para ser utilizado a veces en beneficio del ingeniero.

Comprender las compensaciones: la formación de nitruros

La consideración técnica más importante al utilizar nitrógeno es su tendencia a reaccionar con los metales a altas temperaturas para formar compuestos llamados nitruros. Esta reacción es un arma de doble filo.

El inconveniente: menor resistencia a la corrosión

Para materiales como el acero inoxidable, la formación de ciertos nitruros (específicamente nitruros de cromo) puede ser perjudicial. Este proceso puede agotar el cromo necesario para formar la capa pasiva protectora que confiere al acero inoxidable su resistencia a la corrosión.

El resultado puede ser una pieza con buena resistencia mecánica pero con una capacidad comprometida para resistir la oxidación y la corrosión.

La ventaja: propiedades mecánicas mejoradas

Por el contrario, para otras aplicaciones, este efecto de "nitruración" es intencionado. Para algunas aleaciones de acero, la formación controlada de precipitados finos de nitruro dentro de la estructura del material puede aumentar significativamente la dureza superficial, la resistencia al desgaste y la resistencia a la fatiga.

En estos casos, el nitrógeno no es solo una atmósfera protectora, sino un agente de aleación activo que contribuye directamente a las propiedades finales del material.

Gestión de los nitruros con velocidades de enfriamiento

Los ingenieros pueden controlar el impacto de la nitruración a través del proceso de enfriamiento. Utilizar una alta velocidad de enfriamiento después de la sinterización puede ayudar a "congelar" el nitrógeno en la estructura del material antes de que tenga tiempo de formar los precipitados de nitruro grandes y perjudiciales que dañan la resistencia a la corrosión.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera de sinterización adecuada depende totalmente del resultado deseado para el componente final.

- Si su enfoque principal es la producción rentable de piezas de uso general: El nitrógeno es una excelente opción predeterminada, ya que ofrece una protección superior contra la oxidación a bajo coste.

- Si su enfoque principal es la máxima resistencia a la corrosión en aceros inoxidables: Debe utilizar una atmósfera más inerte (como hidrógeno puro o argón) o gestionar cuidadosamente las altas velocidades de enfriamiento cuando utilice nitrógeno para suprimir la formación de nitruros.

- Si su enfoque principal es lograr una alta dureza superficial y resistencia al desgaste: El nitrógeno se puede utilizar estratégicamente como gas activo para inducir intencionadamente la nitruración y mejorar las propiedades mecánicas de la pieza.

En última instancia, dominar su proceso de sinterización significa tratar el gas atmosférico no como una simple manta, sino como un ingrediente crítico en la receta final de su material.

Tabla de resumen:

| Aspecto | Función del nitrógeno en la sinterización |

|---|---|

| Función principal | Previene la oxidación de los polvos metálicos durante el calentamiento a alta temperatura. |

| Ventaja clave | Rentable en comparación con los gases totalmente inertes como el argón. |

| Consideración principal | Puede reaccionar con ciertos metales (p. ej., acero inoxidable) para formar nitruros. |

| Impacto de los nitruros | Inconveniente potencial: Reduce la resistencia a la corrosión. Ventaja potencial: Mejora la dureza y la resistencia al desgaste. |

| Control del proceso | Las velocidades de enfriamiento se pueden gestionar para mitigar los efectos negativos de la formación de nitruros. |

Optimice su proceso de sinterización con KINTEK

La elección de la atmósfera de sinterización adecuada es fundamental para lograr las propiedades mecánicas y la resistencia a la corrosión deseadas en sus piezas metálicas. Tanto si necesita una solución de nitrógeno rentable como una atmósfera totalmente inerte para aleaciones especializadas, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio.

Ofrecemos:

- Hornos de sinterización de alta calidad con control preciso de la atmósfera.

- Consultoría experta para ayudarle a seleccionar el gas y los parámetros de proceso óptimos para su material y aplicación específicos.

Mejoremos juntos el rendimiento de su material. Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos de sinterización.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura