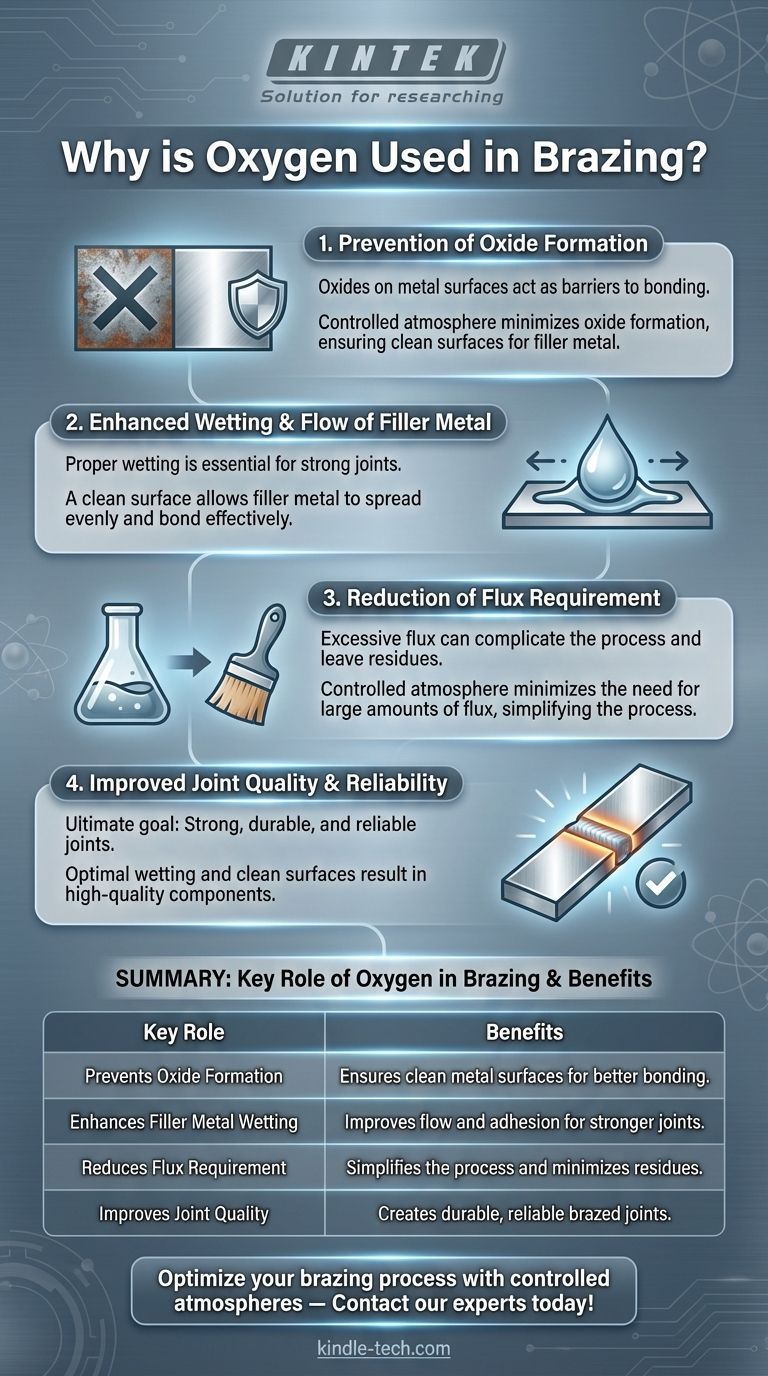

El oxígeno se utiliza en la soldadura fuerte principalmente para controlar la atmósfera dentro del horno de soldadura, asegurando que no se formen óxidos en las superficies metálicas. Esto es crucial porque los óxidos pueden impedir que el metal de aportación moje y se una correctamente a los metales base, lo que lleva a uniones débiles o defectuosas. Al gestionar cuidadosamente los niveles de oxígeno, ya sea reduciéndolo o usándolo en combinación con otros gases, el proceso de soldadura fuerte puede lograr una superficie limpia y libre de óxidos. Esto mejora el flujo y la adhesión del metal de aportación, lo que resulta en uniones más fuertes y fiables. Además, una atmósfera controlada reduce la necesidad de un exceso de fundente, simplificando el proceso y mejorando la calidad de los componentes soldados.

Puntos clave explicados:

-

Prevención de la formación de óxidos:

- Por qué es importante: Los óxidos en las superficies metálicas pueden actuar como barreras, impidiendo que el metal de aportación moje y se una correctamente a los metales base.

- Cómo ayuda el oxígeno: Al controlar la atmósfera en el horno de soldadura, los niveles de oxígeno se pueden ajustar para minimizar la formación de óxidos. Esto asegura que las superficies metálicas permanezcan limpias y receptivas al metal de aportación.

-

Mejora del mojado y flujo del metal de aportación:

- Por qué es importante: El mojado y el flujo adecuados del metal de aportación son esenciales para formar uniones fuertes y duraderas.

- Cómo ayuda el oxígeno: Una atmósfera controlada, que puede incluir oxígeno en concentraciones específicas, ayuda a mantener una superficie limpia, permitiendo que el metal de aportación se extienda uniformemente y se una eficazmente a los metales base.

-

Reducción del requisito de fundente:

- Por qué es importante: El fundente se utiliza para eliminar óxidos y otras impurezas, pero su uso excesivo puede complicar el proceso de soldadura fuerte y dejar residuos que pueden afectar la integridad de la unión.

- Cómo ayuda el oxígeno: Al minimizar la formación de óxidos, una atmósfera controlada reduce la necesidad de grandes cantidades de fundente, simplificando el proceso y mejorando la calidad de las uniones soldadas.

-

Mejora de la calidad y fiabilidad de la unión:

- Por qué es importante: El objetivo final de la soldadura fuerte es crear uniones que sean fuertes, duraderas y fiables bajo las condiciones de funcionamiento previstas.

- Cómo ayuda el oxígeno: Al garantizar una superficie limpia y libre de óxidos y unas condiciones de mojado óptimas, el oxígeno en la atmósfera de soldadura fuerte contribuye a la formación de uniones de alta calidad que cumplen con los estándares de rendimiento requeridos.

En resumen, el oxígeno desempeña un papel fundamental en la soldadura fuerte al ayudar a controlar la atmósfera del horno, prevenir la formación de óxidos, mejorar el mojado y el flujo del metal de aportación y reducir la necesidad de fundente. Estos factores contribuyen colectivamente a la creación de uniones soldadas fuertes y fiables.

Tabla resumen:

| Papel clave del oxígeno en la soldadura fuerte | Beneficios |

|---|---|

| Previene la formación de óxidos | Asegura superficies metálicas limpias para una mejor unión. |

| Mejora el mojado del metal de aportación | Mejora el flujo y la adhesión para uniones más fuertes. |

| Reduce el requisito de fundente | Simplifica el proceso y minimiza los residuos. |

| Mejora la calidad de la unión | Crea uniones soldadas duraderas y fiables. |

Optimice su proceso de soldadura fuerte con atmósferas controladas: ¡contacte hoy mismo con nuestros expertos!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora