En esencia, la sinterización es un proceso térmico transformador que se utiliza para convertir un material en polvo en una masa sólida y coherente sin fundirlo. Su importancia radica en su capacidad única para mejorar fundamentalmente las propiedades de un material —como la resistencia, la conductividad y la densidad—, al tiempo que permite la producción en masa rentable de piezas de geometría compleja que son difíciles o imposibles de crear con otros métodos.

El verdadero valor de la sinterización no reside solo en fabricar piezas, sino en diseñar sus propiedades finales. Al unir partículas a nivel microscópico, proporciona un método potente y energéticamente eficiente para crear componentes de alto rendimiento a partir de una amplia gama de materiales, incluidos metales y cerámicas con puntos de fusión extremadamente altos.

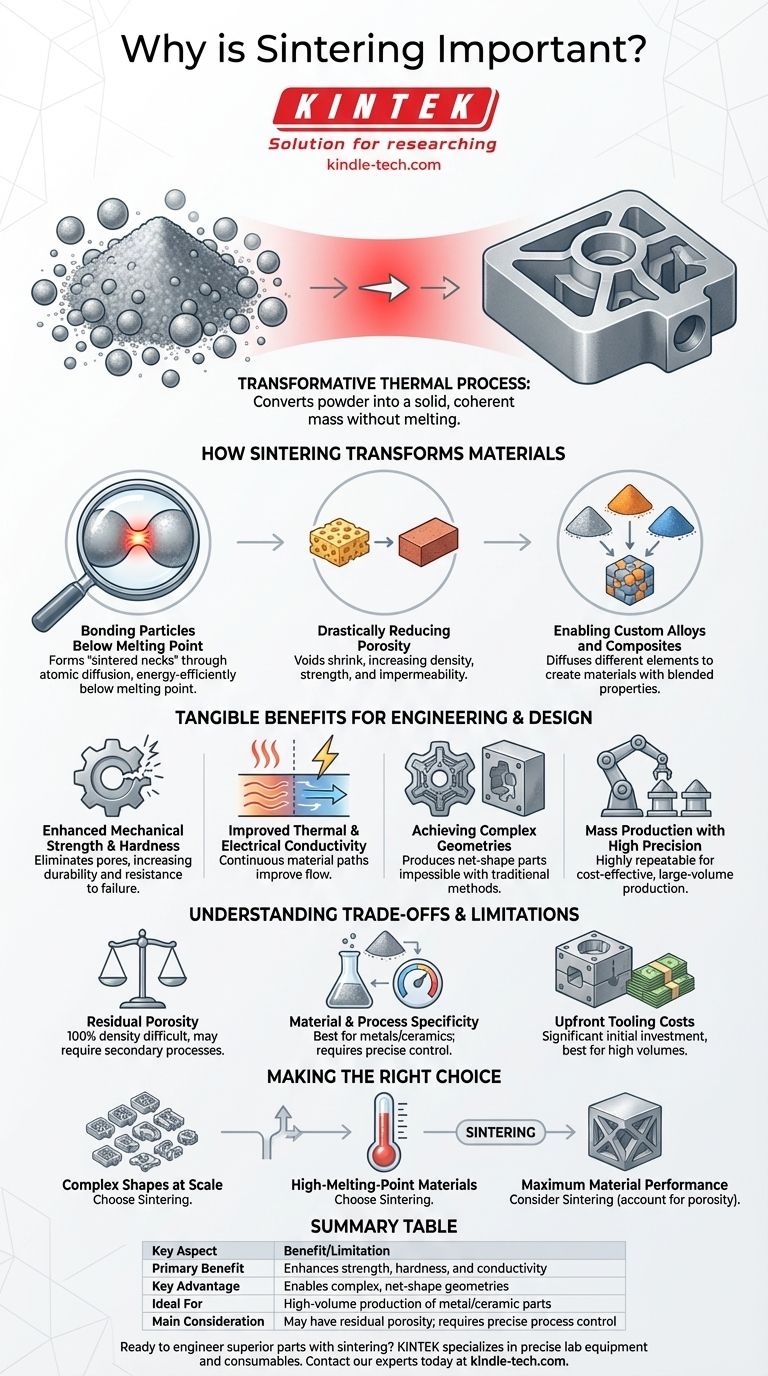

Cómo la sinterización transforma fundamentalmente los materiales

La sinterización no es simplemente un proceso de calentamiento; es un evento atómico y microestructural controlado. Funciona calentando un polvo compactado a una temperatura lo suficientemente alta como para provocar la difusión de átomos a través de los límites de las partículas, fusionándolas.

Unión de partículas por debajo del punto de fusión

El mecanismo principal de la sinterización es la formación de cuellos de sinterización, o enlaces, entre las partículas adyacentes. Este proceso de difusión se produce a temperaturas inferiores al punto de fusión del material, lo que lo hace excepcionalmente eficiente energéticamente.

Esto es especialmente fundamental para materiales con puntos de fusión muy altos, como el tungsteno o el molibdeno, que serían poco prácticos y costosos de procesar mediante fusión y fundición.

Reducción drástica de la porosidad

El polvo compactado inicial, a menudo denominado "pieza verde", es muy poroso. A medida que avanza la sinterización, los cuellos entre las partículas crecen y los vacíos entre ellas se encogen y se cierran.

Esta reducción de la porosidad es directamente responsable del aumento de la densidad del material. Una pieza más densa es inherentemente más fuerte y menos permeable.

Permitir aleaciones y compuestos personalizados

La sinterización permite la difusión de diferentes elementos a través de la pieza. Se pueden mezclar polvos de diferentes materiales, como hierro, grafito y cobre, para crear una pieza final con propiedades combinadas.

Este proceso permite la creación de aleaciones únicas y compuestos de matriz metálica, que combinan atributos como la dureza con la tenacidad o una alta resistencia con propiedades autolubricantes.

Los beneficios tangibles para la ingeniería y el diseño

Los cambios microscópicos de la sinterización se traducen directamente en ventajas macroscópicas que los ingenieros y diseñadores pueden aprovechar.

Resistencia mecánica y dureza mejoradas

Al eliminar los poros, que son puntos naturales de concentración de tensiones, la sinterización mejora drásticamente la resistencia, la dureza y la integridad general de una pieza. El componente resultante es mucho más duradero y resistente a fallos que su forma original en polvo.

Conductividad térmica y eléctrica mejorada

Los poros y los huecos de aire son excelentes aislantes. Al fusionar las partículas y reducir estos huecos, la sinterización crea una trayectoria más continua para el flujo de calor y electricidad. Esto mejora directamente la conductividad térmica y eléctrica del material.

Conseguir geometrías complejas

La sinterización permite la producción de piezas intrincadas, de forma neta o casi neta, directamente a partir de un molde. Esto permite geometrías no mecanizables y características internas complejas que serían prohibitivamente caras o imposibles de crear mediante la fabricación sustractiva tradicional.

Producción en masa con alta precisión

Una vez creada la utillaje, el proceso de sinterización es altamente repetible y preciso, lo que lo hace ideal para la producción rentable de grandes volúmenes de piezas idénticas. Los componentes resultantes suelen tener excelentes acabados superficiales, lo que minimiza la necesidad de procesamiento secundario.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la sinterización no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

La porosidad residual es un factor

Aunque la sinterización reduce significativamente la porosidad, lograr una densidad del 100% es difícil y a menudo requiere procesos secundarios como el prensado isostático en caliente (HIP). La presencia de incluso pequeñas cantidades de porosidad residual puede afectar a las propiedades mecánicas definitivas en comparación con una pieza totalmente forjada o laminada.

Especificidad del material y del proceso

La sinterización es más adecuada para materiales que se pueden producir en forma de polvo, principalmente metales y cerámicas. El tiempo, la temperatura y la atmósfera específicos del ciclo de sinterización deben controlarse y optimizarse con precisión para cada material específico y el resultado deseado.

Costes iniciales de utillaje

Para las aplicaciones de metalurgia de polvos, el coste de crear los moldes iniciales (matrices) puede ser significativo. Esto hace que la sinterización sea más rentable para tiradas de producción de gran volumen, donde el coste del utillaje se puede amortizar en miles o millones de piezas. Para piezas únicas o de bajo volumen, métodos como la impresión 3D (que a menudo utiliza una forma de sinterización) pueden ser más adecuados.

Tomar la decisión correcta para su aplicación

Elegir la sinterización depende totalmente de las limitaciones específicas y los requisitos de rendimiento de su proyecto.

- Si su principal objetivo es fabricar formas complejas a escala: La sinterización es una opción excepcional para producir piezas intrincadas y repetibles que son difíciles o costosas de mecanizar.

- Si su principal objetivo es trabajar con materiales de alto punto de fusión: La sinterización proporciona una vía excepcionalmente eficiente desde el punto de vista energético para crear piezas sólidas y densas sin las temperaturas extremas necesarias para la fusión.

- Si su principal objetivo es el máximo rendimiento del material: La sinterización mejora drásticamente las propiedades, pero debe tener en cuenta la posible porosidad residual y es posible que necesite combinarla con procesos secundarios para las aplicaciones más exigentes.

En última instancia, comprender la sinterización le proporciona una herramienta poderosa para diseñar y fabricar piezas donde tanto las propiedades del material como la geometría están diseñadas para un propósito preciso.

Tabla de resumen:

| Aspecto clave | Beneficio/Limitación |

|---|---|

| Beneficio principal | Mejora la resistencia, la dureza y la conductividad |

| Ventaja clave | Permite geometrías complejas de forma neta |

| Ideal para | Producción de gran volumen de piezas metálicas/cerámicas |

| Consideración principal | Puede tener porosidad residual; requiere un control preciso del proceso |

¿Listo para diseñar piezas superiores con sinterización? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para dominar este proceso térmico transformador. Ya sea que trabaje con metales de alto punto de fusión o componentes cerámicos complejos, nuestras soluciones le ayudan a lograr la densidad y las propiedades del material deseadas. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna